Cân bằng nhiệt trong hệ thống lò hơi tầng sôi

Cân bằng nhiệt trong hệ thống lò hơi tầng sôi là bước quan trọng giúp đánh giá hiệu suất chuyển hóa năng lượng, tối ưu quá trình đốt và giảm thất thoát nhiệt trong các nhà máy công nghiệp. Thông qua việc phân tích nhiệt lượng vào – ra, kỹ sư có thể điều chỉnh nhiên liệu, gió cấp và bề mặt truyền nhiệt để lò hơi vận hành ổn định, tiết kiệm và an toàn hơn. Bài viết này, GREENBOILER sẽ giúp bạn hiểu rõ nguyên lý cân bằng nhiệt, các yếu tố ảnh hưởng và cách tối ưu hiệu suất cho lò hơi tầng sôi.

1. Cân bằng nhiệt trong hệ thống lò hơi tầng sôi là gì?

Cân bằng nhiệt trong lò hơi tầng sôi là quá trình xác định sự phân bố năng lượng trong toàn hệ thống để đảm bảo nhiệt lượng sinh ra từ nhiên liệu được chuyển hóa tối ưu thành hơi nước. Đây là một bước quan trọng để:

- Kiểm soát hiệu suất lò

- Giảm thất thoát nhiệt

- Tối ưu chi phí nhiên liệu

- Đảm bảo an toàn vận hành

Trong lò hơi tầng sôi, lớp vật liệu (đáy sôi) được thổi không khí tạo thành trạng thái “tầng sôi”, giúp nhiên liệu cháy đều, ổn định và hiệu quả hơn. Việc cân bằng nhiệt giúp đánh giá toàn bộ quá trình cháy và truyền nhiệt trong buồng lửa.

>>> Trong hệ thống lò hơi tầng sôi, truyền nhiệt đối lưu đóng vai trò quan trọng trong việc đưa nhiệt từ dòng khí nóng sang bề mặt ống sinh hơi, ảnh hưởng trực tiếp đến hiệu suất cân bằng nhiệt của toàn bộ hệ thống.

2. Phương trình cân bằng nhiệt

Phần này trình bày phương trình nền tảng dùng để đánh giá hiệu suất và mức độ thất thoát trong quá trình đốt của lò hơi tầng sôi.

Phương trình tổng quát

Qvào = Qhơi + Qmất

Phương trình cân bằng nhiệt tổng quát

Phương trình cân bằng nhiệt tổng quát

Ý nghĩa các tham số trong phương trình

- Qvào: Tổng nhiệt lượng được đưa vào buồng đốt, chủ yếu từ nhiên liệu và không khí cấp.

- Qhơi: Nhiệt hữu ích được sử dụng để tạo hơi bão hòa hoặc hơi quá nhiệt.

- Qmất: Tổng tổn thất nhiệt thoát ra khỏi hệ thống (khí thải, tro xỉ, truyền qua thành lò…).

Phương pháp tính toán và áp dụng trong vận hành

Việc tính toán cân bằng nhiệt được áp dụng trong:

- Thiết kế lò hơi tầng sôi.

- Kiểm tra hiệu suất vận hành thực tế.

- Xác định nguyên nhân gây thất thoát nhiệt.

- Tối ưu cấp liệu, cấp gió và cấu hình buồng đốt.

Phương pháp tính toán và áp dụng trong vận hành

Phương pháp tính toán và áp dụng trong vận hành

3. Các thành phần tham gia cân bằng nhiệt

Để hiểu rõ nguồn năng lượng vào – ra của lò hơi tầng sôi, ta cần phân tích các thành phần nhiệt lượng ảnh hưởng trực tiếp đến hiệu suất.

Nhiệt lượng vào hệ thống

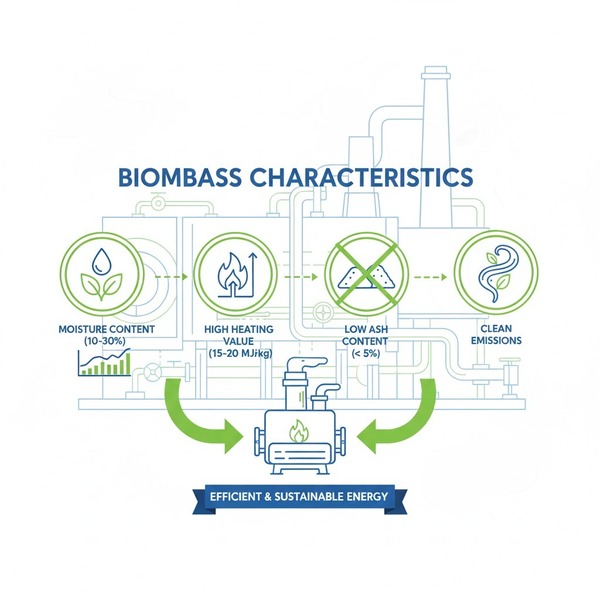

- Nhiệt trị nhiên liệu (than, biomass, RDF…): Nguồn năng lượng chính quyết định công suất sinh hơi.

- Nhiệt cấp từ không khí (sơ cấp – thứ cấp): Gió nóng hoặc gió môi trường đều mang theo năng lượng nhiệt.

- Nhiệt ẩm của nhiên liệu và không khí: Độ ẩm cao khiến tiêu hao nhiều nhiệt cho quá trình bốc hơi.

Nhiệt lượng vào hệ thống

Nhiệt lượng vào hệ thống

Nhiệt lượng ra khỏi hệ thống

- Nhiệt tạo hơi: Năng lượng hữu ích để sinh hơi cấp cho sản xuất.

- Tổn thất khí thải: Nhiệt mang theo khói lò qua ống khói.

- Tổn thất cháy không hoàn toàn: Do nhiên liệu cháy dở hoặc không đủ oxy.

- Tổn thất tro xỉ: Nhiệt giữ lại trong tro đáy và tro bay.

- Tổn thất qua vỏ lò & đường ống: Thoát nhiệt do cách nhiệt kém hoặc thất thoát hơi.

Nhiệt lượng ra khỏi hệ thống

Nhiệt lượng ra khỏi hệ thống

4. Ý nghĩa của cân bằng nhiệt trong lò hơi công nghiệp

Cân bằng nhiệt không chỉ phục vụ việc kiểm tra hiệu suất mà còn đảm bảo an toàn, tiết kiệm chi phí và giảm khí thải cho nhà máy.

- Tối ưu hiệu suất và tiết kiệm nhiên liệu: Cân bằng nhiệt giúp xác định tổn thất lớn nhất, từ đó tối ưu cấp liệu – cấp gió, giảm tiêu hao nhiên liệu hiệu quả.

- Ổn định vận hành và tăng tuổi thọ thiết bị: Vận hành đúng cân bằng nhiệt giúp buồng đốt làm việc ổn định, giảm stress nhiệt lên dàn ống và thiết bị phụ trợ.

- An toàn phòng nổ và phòng cháy: Hệ thống cháy không ổn định hoặc cháy không hoàn toàn dễ dẫn đến tích khí, nguy cơ nổ bụi – nổ lò.

- Giảm phát thải khí độc hại: Tối ưu cân bằng nhiệt giúp đốt sạch hơn, giảm lượng CO, NOx, SOx và bụi mịn.

Ý nghĩa của cân bằng nhiệt trong lò hơi công nghiệp

Ý nghĩa của cân bằng nhiệt trong lò hơi công nghiệp

>>> Bản chất của quá trình này chính là gia nhiệt cho nước và hơi trong lò, giúp chuyển hóa năng lượng từ nhiên liệu thành nhiệt năng phục vụ cho các mục đích sản xuất công nghiệp.

5. Biện pháp duy trì cân bằng nhiệt trong lò hơi tầng sôi

Để lò hơi luôn vận hành hiệu quả, việc duy trì cân bằng nhiệt cần được thực hiện liên tục và có hệ thống.

Quản lý chất lượng nhiên liệu

- Duy trì kích thước đồng đều.

- Kiểm soát độ ẩm.

- Trộn nhiên liệu theo tỷ lệ phù hợp.

Tối ưu cấp khí

- Điều chỉnh gió sơ cấp – thứ cấp theo tải lò.

- Sử dụng biến tần để điều khiển lưu lượng chính xác.

Tối ưu cấp khí

Tối ưu cấp khí

Duy trì nhiệt độ tầng sôi ổn định

- Theo dõi nhiệt độ lớp sôi.

- Điều chỉnh lượng cát sôi và nhiên liệu cấp.

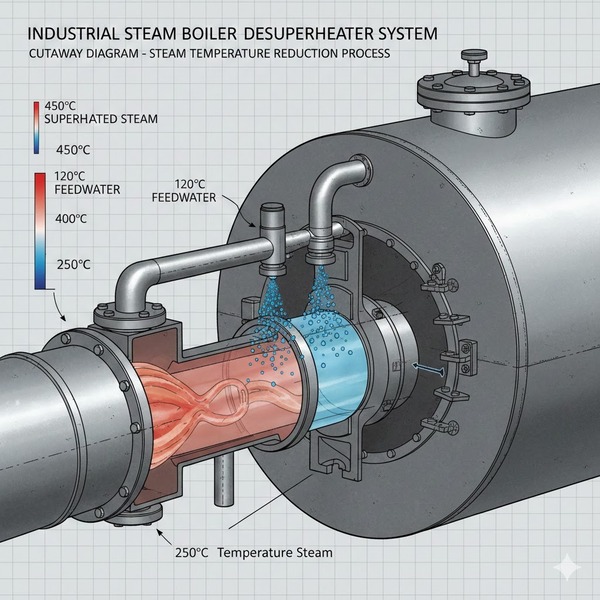

Tăng cường thu hồi nhiệt

- Lắp economizer, air-preheater.

- Vệ sinh bề mặt truyền nhiệt định kỳ.

Kiểm soát tuần hoàn vật liệu

Duy trì tốc độ dòng tuần hoàn để tránh cuốn trôi nhiên liệu và giữ ổn định lớp sôi.

Kiểm soát tuần hoàn vật liệu

Kiểm soát tuần hoàn vật liệu

Giám sát tự động & điều khiển PLC–SCADA

Hệ thống tự động giúp kiểm soát chính xác các thông số nhiệt, gió, áp suất, giảm sai sót do vận hành thủ công.

6. Xác định hiệu suất lò hơi thông qua cân bằng nhiệt

Cân bằng nhiệt là phương pháp quan trọng nhất để đánh giá hiệu suất vận hành thực tế của lò hơi tầng sôi.

Hướng dẫn bạn xác định hiệu suất lò hơi thông qua cân bằng nhiệt

Hướng dẫn bạn xác định hiệu suất lò hơi thông qua cân bằng nhiệt

Phương pháp gián tiếp (theo tổn thất)

Dựa trên tổng hợp tất cả tổn thất: khí thải, tro xỉ, cháy không hoàn toàn, truyền nhiệt…

Công thức tính hiệu suất

Hiệu suất = 1 – (Tổng tổn thất / Nhiệt vào)

Ví dụ minh họa thực tế

Một lò hơi tầng sôi 20 tấn/h có tổn thất khí thải 12%, tro xỉ 1.5%, cháy không hoàn toàn 0.8% → hiệu suất đạt ~85%.

Các yếu tố ảnh hưởng đến hiệu suất

- Chất lượng nhiên liệu

- Nhiệt độ khí thải

- Tình trạng bám muội

- Tần suất vệ sinh thiết bị

- Độ kín khí hệ thống

7. Các lỗi thường gặp gây mất cân bằng nhiệt

Nhận diện đúng lỗi giúp kỹ sư nhanh chóng điều chỉnh để tránh giảm hiệu suất và gây sự cố vận hành.

Các lỗi thường gặp gây mất cân bằng nhiệt phổ biến bạn nên biết

Các lỗi thường gặp gây mất cân bằng nhiệt phổ biến bạn nên biết

- Sai lệch cấp khí: Cấp quá nhiều hoặc quá ít gió đều gây cháy không hoàn toàn hoặc tăng thất thoát khí thải.

- Bám xỉ & tắc cyclone: Làm cản trở lưu thông khí – vật liệu, khiến trạng thái tầng sôi mất ổn định.

- Đo lường không chính xác: Cảm biến nhiệt độ – áp suất – lưu lượng sai lệch dẫn đến điều khiển không chuẩn.

- Chất lượng nhiên liệu không ổn định: Độ ẩm cao hoặc kích thước không đồng đều làm rối loạn quá trình cháy và tầng sôi.

Cân bằng nhiệt trong hệ thống lò hơi tầng sôi là công việc quan trọng để đảm bảo lò vận hành hiệu quả, tiết kiệm nhiên liệu và an toàn. Việc nắm rõ nguyên lý, các yếu tố ảnh hưởng và cách tối ưu giúp các nhà máy nâng cao hiệu suất, kéo dài tuổi thọ thiết bị và giảm chi phí vận hành.

Nếu doanh nghiệp của bạn đang cần một hệ thống lò hơi tối ưu cân bằng nhiệt, vận hành ổn định và tiết kiệm nhiên liệu, GREENBOILER sẵn sàng đồng hành cùng bạn. Chúng tôi cung cấp các giải pháp lò hơi tầng sôi, lò hơi đốt sinh khối và hệ thống thu hồi nhiệt phù hợp nhiều loại hình sản xuất.

Liên hệ GREENBOILER để được tư vấn thiết kế, lắp đặt lò hơi – chọn công suất – tối ưu hiệu suất lò hơi theo đúng nhu cầu thực tế của nhà máy.

0943 380 388

0943 380 388 nghianguyenboiler@gmail.com

nghianguyenboiler@gmail.com