5+ Phương pháp xử lý cặn lò hơi an toàn và hiệu quả

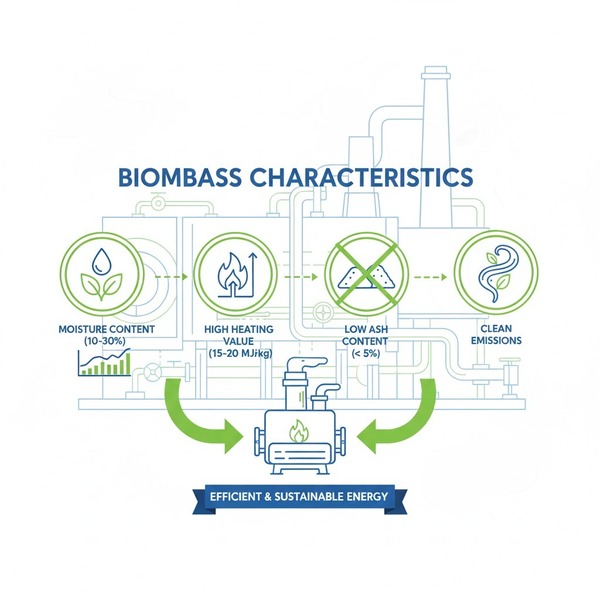

Lò hơi là một thiết bị công nghiệp quan trọng, sử dụng năng lượng nhiệt từ quá trình đốt nhiên liệu như than đá, dầu, biomass, trấu, và củi để chuyển hóa nước thành hơi nước. Hơi nước này được sử dụng làm chất tải nhiệt trong nhiều ngành công nghiệp, bao gồm thực phẩm, thức ăn chăn nuôi, bia rượu, nước giải khát, và giặt là. Một vấn đề thường gặp trong quá trình vận hành lò hơi là cáu cặn, gây ảnh hưởng đến hiệu suất và tuổi thọ của lò. Vì vậy, xử lý cáu cặn lò hơi là một bước cần thiết để đảm bảo lò hơi hoạt động hiệu quả và bền bỉ. Việc duy trì lò hơi không chỉ giúp tiết kiệm chi phí mà còn góp phần bảo vệ môi trường xung quanh.

Các phương pháp xử lý cặn lò hơi hiệu quả và an toàn

Các phương pháp xử lý cặn lò hơi hiệu quả và an toàn

Hướng dẫn cách xử lý cáu cặn lò hơi

Kiểm soát xả đáy

Kiểm soát xả đáy là yếu tố then chốt để duy trì tổng lượng chất rắn hòa tan (TDS) trong lò hơi ở mức cho phép. Nếu TDS quá cao, sẽ nhanh chóng dẫn đến việc hình thành cáu cặn trong lò hơi. Tuy nhiên, việc xả đáy cần được quản lý chặt chẽ để tránh lãng phí năng lượng. Ví dụ, xả đáy khoảng 10% trong lò hơi có áp suất 15kg/cm² có thể làm giảm tới 3% năng lượng hữu ích.

Xử lý cáu cặn lò hơi kiểm soát xả đáy

Xử lý cáu cặn lò hơi kiểm soát xả đáy

Các hệ thống xả đáy phổ biến

- Hệ thống xả đáy tức thời (gián đoạn): Có thể vận hành thủ công hoặc tự động theo thời gian.

- Hệ thống xả đáy liên tục: Xả đáy diễn ra liên tục, điều chỉnh mức độ và thời gian xả đáy phù hợp với mức tải của lò hơi.

Việc lựa chọn và điều chỉnh hệ thống xả đáy phụ thuộc vào nhu cầu cụ thể và tải của lò hơi để đảm bảo hiệu suất hoạt động và tiết kiệm năng lượng tối đa.

Kiểm soát sự biến đối của quạt và bơm

Kiểm soát tốc độ của quạt và bơm là giải pháp quan trọng để tiết kiệm năng lượng. Thông thường, không khí cho quá trình cháy được kiểm soát bằng cách đóng mở các tấm chắn lắp đặt trên quạt gió lò.

Tuy nhiên, các tấm chắn này thường hoạt động không chính xác, gây ra sự điều khiển kém ở cả đầu và cuối quá trình vận hành. Nếu nhu cầu tải hơi của lò hơi biến động, nên cân nhắc thay thế các tấm chắn này bằng bộ biến tần để cải thiện hiệu suất.

Giảm áp suất hơi

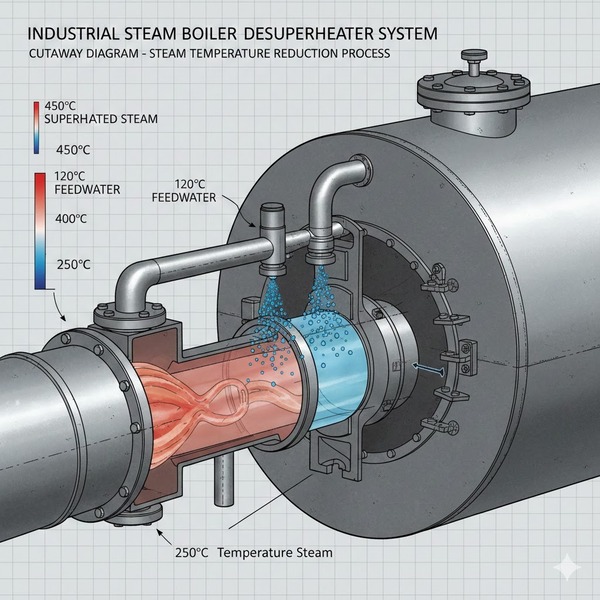

- Giảm nhiên liệu tiêu thụ và nhiệt độ hơi bão hòa: Áp dụng phương pháp giảm áp suất hơi có thể giúp tiết kiệm từ 1 đến 2% lượng nhiên liệu tiêu thụ. Áp suất hơi thấp dẫn đến nhiệt độ hơi bão hòa thấp, từ đó giảm thất thoát nhiệt trên hệ thống ống dẫn, van và đầu nối.

- Giảm rò rỉ hơi và thất thoát nhiệt: Việc giảm áp suất hơi sẽ giảm rò rỉ tại các van và đầu nối, đồng thời giảm nhiệt độ nước trong bao hơi, hạn chế thất thoát nhiệt tại các bề mặt tiếp xúc. Nhiệt độ nước thấp hơn sẽ giảm nhu cầu gia nhiệt trước cho nước cấp. Hơn nữa, nhiệt độ khói lò giảm giúp cải thiện hiệu suất lò hơi.

- Chất lượng hơi nước: Giảm áp suất có thể làm cho quá trình sôi trong lò hơi dữ dội hơn, dẫn đến việc nước bị cuốn vào hệ thống hơi. Hơi nước kém chất lượng có thể gây hư hỏng và ăn mòn các van, đầu nối, đường ống và bẫy hơi.

- Tốc độ cung cấp hơi: Hơi nước ở áp suất thấp có tỷ trọng thấp, nên cần tăng tốc độ cung cấp hơi để đảm bảo đủ lượng nhiệt. Tăng tốc độ này sẽ làm tăng thất thoát do ma sát, dẫn đến giảm áp suất trong hệ thống và làm thiếu hụt lượng hơi cung cấp.

Việc giảm áp suất lò hơi có thể mang lại nhiều lợi ích về tiết kiệm nhiên liệu và cải thiện hiệu suất, nhưng cần được thực hiện cẩn thận để tránh các vấn đề liên quan đến chất lượng hơi nước và tổn thất áp suất trong hệ thống.

Kiểm soát mức tải

Hiệu suất tối ưu của lò hơi đạt được khi hoạt động ở khoảng 70% công suất thiết kế, không phải ở mức đầy tải (100%). Nếu lò hơi hoạt động dưới mức này, hiệu suất sẽ có xu hướng giảm.

Kiểm soát mức thải trong lò hơi

Kiểm soát mức thải trong lò hơi

Lập kế hoạch sử dụng lò hơi

Để đạt hiệu suất tối ưu từ 65% đến 85%, bạn cần vận hành lò hơi ở chế độ tải cao phù hợp thường xuyên thay vì chế độ tải thấp.

Phương pháp xử lý cáu cặn lò hơi

Đầu tiên, bạn cần biết cách xử lý cáu cặn đã hình thành trong lò hơi. Dưới đây là hai phương pháp phổ biến nhất hiện nay để tẩy cáu cặn lò hơi:

Dùng hóa chất tẩy rửa cáu cặn lò hơi

Hóa chất là phương pháp phổ biến nhất để xử lý cáu cặn lò hơi hiện nay. Do hóa chất ở dạng lỏng và có khả năng hòa tan, chúng có thể chảy vào mọi ngóc ngách trong lò hơi và đường ống, điều mà các phương pháp khác không thể làm được.

Tuy nhiên, việc sử dụng hóa chất để xử lý cáu cặn có thể độc hại. Vì vậy, khi sử dụng phương pháp này, bạn cần đảm bảo trang bị đầy đủ đồ bảo hộ để đảm bảo an toàn.

Người ta thường sử dụng hóa chất để tẩy rửa cáu cặn lò hơi

Người ta thường sử dụng hóa chất để tẩy rửa cáu cặn lò hơi

>>>Xem ngay: 15+ hóa chất xử lý cáu cặn lò hơi phổ biến trên thị trường

Sử dụng thiết bị xử lý nước lò hơi

Thiết bị xử lý nước lò hơi sử dụng công nghệ tiên tiến trong việc chống bám cáu cặn, tẩy rửa cáu cặn, rong rêu trong đường ống lò hơi. Dựa trên phương pháp biến tần số sử dụng một cuộn dây cuốn quanh một đoạn ống trong hệ thống nước.

Khi nước đi qua đoạn ống này, chúng sẽ bị ức chế sẽ làm mất khả năng bám dính vào thành thiết bị và làm tan các cặn cũ có trên bề mặt. Tuy nhiên, giá thành của các thiết bị này khá cao chỉ thích hợp cho các nhà máy lớn.

Cáu cặn là “kẻ thù thầm lặng” khiến hiệu suất lò hơi giảm sút, gây lãng phí nhiên liệu và tiềm ẩn nguy cơ mất an toàn. Đặc biệt ở những hệ thống vận hành liên tục như lò hơi đốt mùn cưa hay lò hơi ghi xích, việc xử lý cáu cặn định kỳ là yếu tố sống còn giúp duy trì hiệu quả sản xuất và kéo dài tuổi thọ thiết bị. GreenBoiler không chỉ cung cấp giải pháp xử lý cáu cặn toàn diện, mà còn hỗ trợ sửa chữa lò hơi chuyên sâu khi hệ thống gặp sự cố do tích tụ cặn lâu ngày. Đừng để cáu cặn âm thầm “ăn mòn” năng suất của bạn — hãy để GreenBoiler đồng hành bảo vệ hệ thống lò hơi từ gốc.

>>>Khám phá các bài viết liên quan:

- Quy trình xử lý hệ thống xử lý nước cấp lò hơi hiệu quả

- Hướng dẫn từ A - Z xả đáy lò hơi chuẩn kỹ thuật

0943 380 388

0943 380 388 nghianguyenboiler@gmail.com

nghianguyenboiler@gmail.com