![[Tổng quan] Thiết bị trao đổi nhiệt dạng tấm cho hệ thống lò hơi](https://greenboiler.vn/vnt_upload/weblink/banner_n.jpg)

[Tổng quan] Thiết bị trao đổi nhiệt dạng tấm cho hệ thống lò hơi

Thiết bị trao đổi nhiệt dạng tấm có cấu trúc đặc biệt không chỉ chuyển đổi nhiệt độ một cách hiệu quả giữa các chất lỏng mà còn đáp ứng mọi yêu cầu về làm mát, sưởi ấm và tái sử dụng nhiệt trong các quy trình sản xuất đa dạng. Từ nhà máy điện, cơ sở sản xuất hóa chất đến các hệ thống điều hòa không khí, thiết bị này đều giúp tăng cường hiệu suất và giảm tiêu thụ năng lượng một cách đáng kể.

Thiết bị trao đổi nhiệt dạng tấm là gì?

Bắt đầu từ năm 1920, bộ trao đổi nhiệt dạng tấm đã ra đời và trải qua hơn một thế kỷ với sự liên tục nâng cấp và cải tiến không ngừng. Mục tiêu chính là tăng cường hiệu suất và sự tiện ích của thiết bị. Ngày nay, các bộ trao đổi nhiệt không chỉ đa dạng về cấu tạo mà còn thể hiện hiệu suất vượt trội.

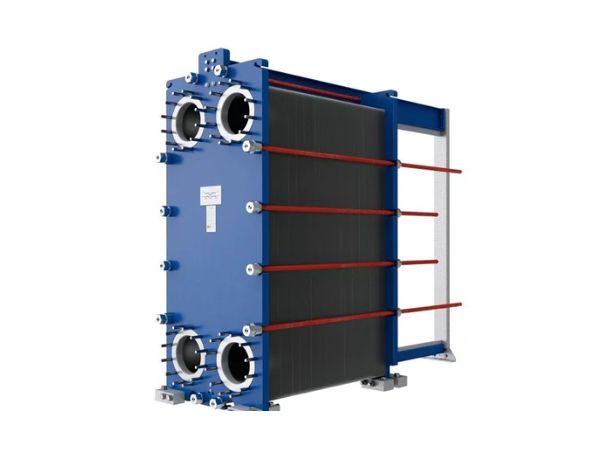

Cấu trúc cơ bản của thiết bị bao gồm các tấm kim loại, hay còn được gọi là tấm trao đổi nhiệt, được kết hợp với nhau. Trong mỗi bộ trao đổi nhiệt, các tấm được phân chia thành tấm giữa và tấm cuối (hay còn gọi là tấm mù). Mặc dù có nhiều tấm giữa, chỉ có một tấm cuối duy nhất, và cũng có các tấm đặc biệt như tấm 1 lỗ, 2 lỗ và 3 lỗ.

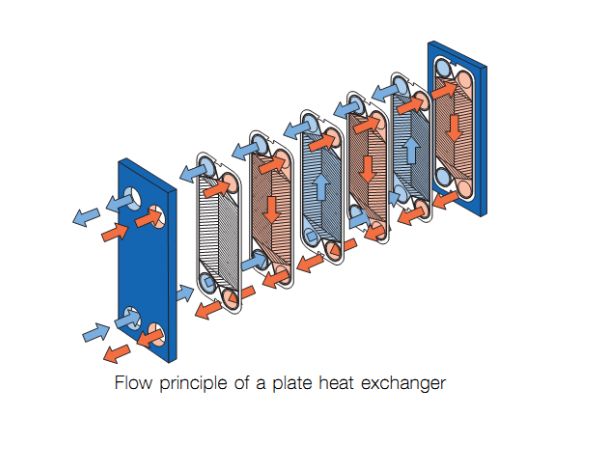

Các tấm giữa được xếp xen kẽ liên tục theo chiều ngược lại. Cổng vào và ra của chất lưu sẽ nằm ở 4 lỗ của tấm, nơi mà chất nóng và lạnh sẽ chảy qua các kênh trong bộ trao đổi nhiệt. Khi hai chất lưu đi qua các kênh chẵn và lẻ của thiết bị, chúng sẽ trải qua quá trình trao đổi nhiệt mà không hòa quyện vào nhau. Khi một tấm thực hiện trung gian trao đổi nhiệt, nó sẽ tiếp xúc với cả chất nóng và chất lạnh trên mỗi bề mặt của mình.

Khái niệm thiết bị trao đổi nhiệt dạng tấm

Khái niệm thiết bị trao đổi nhiệt dạng tấm

Cấu tạo thiết bị trao đổi nhiệt dạng tấm

Vật liệu chủ yếu để sản xuất tấm trao đổi nhiệt là thép hợp kim hoặc titan, được lựa chọn vì khả năng chống ăn mòn và chống hóa chất cao. Tấm trao đổi nhiệt thường có hình dạng hình chữ nhật, với các cạnh được uốn cong để tạo ra các kênh dẫn chất nhiệt.

Để giữa các tấm trao đổi nhiệt và tạo ra khe hở nhỏ, tạo điều kiện cho chất lỏng hoặc khí lưu thông một cách dễ dàng qua bề mặt tấm trao đổi nhiệt, người ta sử dụng tấm kim loại độn hàn (Fillter metal). Fillter metal này có thể là đồng hoặc niken, trong đó niken thường được ưa chuộng vì khả năng chống ăn mòn và truyền nhiệt tốt hơn.

Quá trình lắp ráp các tấm trao đổi nhiệt thường bắt đầu bằng việc dập và cắt hàng loạt, sau đó ghép từng cặp ba tấm với nhau. Trong mỗi cặp ba tấm, tấm đầu và tấm cuối thường được đặt xoay một góc 180 độ để tạo ra một chuỗi khe hở giữa chúng. Fillter metal được sắp xếp xen kẽ giữa các tấm trao đổi nhiệt để duy trì việc mở rộng của các khe hở và đảm bảo lưu lượng chất lỏng hoặc khí luôn được thông suốt. Cuối cùng, các tấm được hàn kín lại để hoàn thiện bộ trao đổi nhiệt.

Cấu tạo thiết bị trao đổi nhiệt dạng tấm

Cấu tạo thiết bị trao đổi nhiệt dạng tấm

Nguyên lý làm việc của thiết bị trao đổi nhiệt dạng tấm

Bộ trao đổi nhiệt dạng tấm có vai trò chuyển nhiệt một cách hiệu quả giữa hai chất lỏng hoặc khí mà không tiếp xúc trực tiếp. Các chất lỏng hoặc khí sẽ lưu thông qua các kênh trên bề mặt của tấm, và nhiệt được truyền giữa chúng thông qua sự chênh lệch nhiệt độ.

Các tấm trao đổi nhiệt được thiết kế để tối ưu hiệu suất truyền nhiệt, với các đặc tính như diện tích bề mặt rộng, dòng chảy động tạo ra hiệu quả truyền nhiệt cao, và tấm mỏng để tối đa hóa sự tiếp xúc giữa chất lỏng hoặc khí. Chúng thường được chế tạo từ các vật liệu dẫn nhiệt cao như thép không gỉ hoặc hợp kim titan, trong khi lớp cách ly thường sử dụng cao su hoặc các vật liệu linh hoạt khác.

Bộ trao đổi nhiệt dạng tấm thường được áp dụng rộng rãi trong nhiều ngành công nghiệp như hệ thống sưởi, làm mát, lạnh và xử lý hóa chất. Nguyên tắc hoạt động của bộ trao đổi nhiệt tấm cho phép chất lỏng hoặc khí lưu thông qua các kênh trên bề mặt của tấm, tạo ra hiệu ứng truyền nhiệt giữa chúng mà không tiếp xúc trực tiếp, từ đó nâng cao hiệu quả và tính an toàn trong quá trình truyền nhiệt.

Các thông số cơ bản của thiết bị

Khi xem xét một bộ trao đổi nhiệt, quan trọng là chúng ta cần xem xét các thông số sau:

Diện tích

Bộ trao đổi nhiệt dạng tấm mang tính đa dạng về diện tích trao đổi nhiệt. Diện tích này được xác định bằng kích thước của một tấm nhân với số lượng tấm trong thiết bị. Đối với các bộ trao đổi nhiệt nhỏ, diện tích có thể dao động từ khoảng 0,03 m2 và có thể lên đến 3 - 4 m2 cho những bộ trao đổi nhiệt lớn.

Diện tích của bộ trao đổi nhiệt có thể rất lớn, từ dưới 1 m2 đến cả hàng trăm m2 cho mỗi bộ trao đổi nhiệt.

Kích thước

Kích thước của bộ trao đổi nhiệt dạng tấm rất đa dạng. Các mẫu phổ biến thường gặp như M3, M6, M10 của Alfa Laval, S9, S21, S100 của Sondex, hoặc GEA VT4, VT10, VT20.

Dưới đây là một số kích thước tham khảo của các mẫu Alfa Laval.

- M3 Model: 180 x 480 x (420-620) (Rộng x Cao x Sâu)

- M6 Model: 320 x 920 x (515-1430) (Rộng x Cao x Sâu)

- M10 Model: 470 x 1084 x (695-2400) (Rộng x Cao x Sâu)

Nếu không hiểu rõ các kích thước của bộ trao đổi nhiệt dạng tâm sẽ gây khó khăn trong quá trình lắp đặt, bảo trì và bảo dưỡng máy sau này.

Các loại trao đổi nhiệt dạng tấm phổ biến hiện nay

Trong lĩnh vực thiết bị trao đổi nhiệt dạng tấm, chúng ta thường gặp hai loại thiết bị phổ biến:

- Thiết bị trao đổi nhiệt dạng tấm với gaskets (PHE)

- Thiết bị trao đổi nhiệt dạng tấm hàn (BPHE)

Thiết bị trao đổi nhiệt dạng tấm gaskets

Thiết bị trao đổi nhiệt dạng tấm với gaskets (hay còn gọi là gioăng) là một giải pháp phổ biến được ứng dụng rộng rãi tại các nhà máy và xưởng công nghiệp, phục vụ cho nhiều mục đích như giải nhiệt, gia nhiệt, hay thu hồi nhiệt. Cấu trúc của thiết bị bao gồm khung cố định, tấm trao đổi nhiệt và các tấm gaskets.

Thông tin

- Vật liệu tấm trao đổi nhiệt: bao gồm SS304, SS316L, Titan, C-276, ...

- Vật liệu gaskets: NBR, EPDM, Viton, HNBR, HEPDM

- Vật liệu khung: SS304, gang thép

- Áp suất hoạt động: 10 - 13 bar (Kiểm tra tới 16 bar)

- Nhiệt độ hoạt động: từ -40 độ C đến 200 độ C

Thiết bị này có sẵn nhiều mẫu mã khác nhau, tùy thuộc vào công suất và mục đích sử dụng. Sự đa dạng của thiết bị xuất phát từ sự kết hợp của các vật liệu tấm và gaskets, được tư vấn phù hợp theo mục đích sử dụng.

Thiết bị trao đổi nhiệt dạng tấm gaskets

Thiết bị trao đổi nhiệt dạng tấm gaskets

Ưu điểm

Thiết bị trao đổi nhiệt dạng tấm mang đến nhiều ưu điểm vượt trội:

- Quá trình vệ sinh và vận hành diễn ra nhanh chóng và dễ dàng, giúp duy trì hiệu suất hoạt động của thiết bị.

- Việc tăng giảm số tấm trao đổi nhiệt để nâng cấp hoặc thay đổi mục đích sử dụng diễn ra một cách dễ dàng và linh hoạt.

- Với thiết kế ưu việt, dù gaskets bị hư hại, hai lưu chất vẫn không bị trộn lẫn, đảm bảo sự an toàn cao khi vận hành thiết bị.

Nhược điểm

Tuy nhiên, cũng cần lưu ý đến những nhược điểm sau của bộ trao đổi nhiệt dạng tấm với gaskets:

- Tấm gasket giới hạn về nhiệt độ và áp suất tối đa mà thiết bị có thể hoạt động, đây là một hạn chế cần được xem xét khi lựa chọn thiết bị.

- Chi phí của gasket có thể cao, đây là yếu tố cần xem xét trong quyết định sử dụng thiết bị trao đổi nhiệt dạng tấm này.

Thiết bị trao đổi nhiệt dạng tấm hàn

Trong ngành công nghiệp thiết bị trao đổi nhiệt, bộ trao đổi nhiệt dạng tấm hàn không khung, thanh cố định và gasket là một lựa chọn đáng chú ý. Quá trình hàn vảy cứng trong buồng chân không với nhiệt độ cao trên 1100°C đặc biệt nổi bật. Tấm hàn được sử dụng, thường là đồng hoặc đôi khi là nickel, giữ vai trò trung gian giữa các tấm trao đổi nhiệt. Sau khi được nén và hàn trong lò chân không, thiết bị trở thành một khối nguyên vẹn, nhẹ nhàng và không cồng kềnh như các thiết bị sử dụng gasket.

Đặc điểm

Vật liệu hàn không chỉ thực hiện chức năng của bộ khung mà còn thay thế gasket. Thiết bị dạng hàn thường sử dụng tấm trao đổi nhiệt dạng vân tam giác, được xếp xen kẽ để tạo cấu trúc mạng tinh thể. Các điểm cắt giữa các rãnh tạo nên các điểm tiếp xúc mật độ cao, tăng cường áp và tạo ra dòng chảy xoáy gia tăng khả năng trao đổi nhiệt. Điều này tạo ra dòng chảy rối hiệu quả ngay cả khi tốc độ đầu vào thấp và chuyển đổi dòng chảy tầng thành dòng chảy rối cho lưu lượng thấp.

Mặc dù mang lại nhiều ưu điểm, thiết bị dạng hàn cũng có nhược điểm. Không thể thay đổi tấm và hạn chế trong việc vệ sinh và bảo dưỡng. Sự linh hoạt về số lượng tấm không cao như ở thiết bị ghép tấm, với bề mặt tấm trao đổi nhiệt chứa các rãnh để tăng cường dòng chảy rối cho chất lưu qua suốt quá trình vận hành

Thiết bị trao đổi nhiệt dạng tấm hàn

Thiết bị trao đổi nhiệt dạng tấm hàn

Ưu điểm

- Thiết kế nhỏ gọn, giúp tiết kiệm không gian và dễ dàng tích hợp vào hệ thống sẵn có.

- Với hiệu suất hoạt động hiệu quả cao trong quá trình trao đổi nhiệt.

- Với khả năng hoạt động ổn định, tuổi thọ sản phẩm có thể lên đến 5-10 năm, giúp tiết kiệm chi phí bảo trì.

- Chi phí đầu tư ban đầu thấp, phù hợp cho nhiều doanh nghiệp.

- Để sử dụng cho các loại lưu chất gas, đáp ứng nhu cầu đa dạng của ngành công nghiệp.

- Với khả năng hoạt động ở áp suất cao lên đến 30 bar, thiết bị đảm bảo hiệu suất và an toàn trong quá trình vận hành.

Nhược điểm

- Do cấu trúc kín nguyên khối, thiết bị này hạn chế trong việc nâng cấp và cải tiến sau khi lắp đặt.

- Để đảm bảo hoạt động hiệu quả, thiết bị yêu cầu lưu chất phải sạch, không có cấu cản hay chất tạp.

- Với vật liệu hàn chủ yếu là đồng, thiết bị dễ bị ăn mòn, giới hạn về loại lưu chất sử dụng và kéo dài tuổi thọ của sản phẩm.

>>>Khám phá ngay: Thiết bị chịu áp lực là gì? Chi tiết về thiết bị chịu áp lực

Những điều lưu ý khi lựa chọn thiết bị trao đổi nhiệt dạng tấm

Trong quá trình chọn lựa thiết bị truyền nhiệt dạng tấm (PHE) phù hợp, chúng ta cần xem xét và đánh giá một số yếu tố quan trọng sau đây:

- Xác định công suất truyền nhiệt cần thiết dựa trên yêu cầu của quy trình sản xuất để chọn thiết bị có khả năng truyền nhiệt tương ứng. Công suất thường được đo bằng Km hoặc Kcal/h.

- Đánh giá độ nhớt, áp suất và nhiệt độ của chất lỏng để chọn vật liệu và cấu trúc tấm trao đổi nhiệt phù hợp, đảm bảo hiệu quả và độ bền.

- Tính toán diện tích truyền nhiệt cần thiết để đạt hiệu suất tối ưu. Diện tích truyền nhiệt có thể được điều chỉnh bằng cách thêm hoặc bớt các tấm trao đổi nhiệt.

- Chọn thiết bị có kích thước phù hợp với không gian lắp đặt, đảm bảo dễ dàng bảo trì và vệ sinh.

- Lựa chọn vật liệu chịu được các điều kiện vận hành cụ thể như nhiệt độ cao, ăn mòn và áp suất lớn.

- Chọn thiết bị từ các nhà cung cấp uy tín để đảm bảo chất lượng và hỗ trợ kỹ thuật tốt. Bộ trao đổi nhiệt Taibong thường được sử dụng rộng rãi ở Việt Nam.

- Cân nhắc chi phí đầu tư ban đầu và chi phí vận hành để chọn thiết bị có hiệu quả kinh tế cao, đáp ứng nhu cầu của doanh nghiệp một cách tối ưu.

Những điều lưu ý khi lựa chọn thiết bị trao đổi nhiệt dạng tấm

Những điều lưu ý khi lựa chọn thiết bị trao đổi nhiệt dạng tấm

Với những thông tin về thiết bị trao đổi nhiệt dạng tấm được chia sẻ chi tiết trong bài viết trên, hy vọng đã giúp bạn hiểu rõ hơn về thiết bị này và có thể ứng dụng hiệu quả vào hệ thống vận hành thực tế. Bên cạnh cung cấp thiết bị trao đổi nhiệt, GREENBOILER còn là đơn vị uy tín trong lĩnh vực sửa chữa lò hơi, đặc biệt là các dòng lò hơi đốt than, lò hơi ghi xích, lò hơi tầng sôi, Lò hơi đốt Biomass được sử dụng phổ biến trong các nhà máy sản xuất. Nếu có nhu cầu cần tư vấn kỹ thuật, bảo trì hay muốn mua sản phẩm, hãy liên hệ ngay với GREENBOILER qua hotline 0943 380 388 hoặc 0908 600 507 để được hỗ trợ nhanh chóng và chuyên nghiệp.

Khám phá các bài viết liên quan:

- Thiết bị trao đổi nhiệt là gì? Giải thích chi tiết và ứng dụng

- Ưu điểm thiết bị trao đổi nhiệt dạng ống chùm

0943 380 388

0943 380 388 nghianguyenboiler@gmail.com

nghianguyenboiler@gmail.com