Cách Tính Toán Công Suất Lò Hơi Phù Hợp Cho Từng Ngành Nghề | Hướng Dẫn Chi Tiết & Tối Ưu Đầu Tư

Cách Tính Toán Công Suất Lò Hơi Phù Hợp Cho Từng Ngành Nghề: Chìa Khóa Tối Ưu Hóa Đầu Tư Và Hiệu Suất Sản Xuất

Lò hơi (hay nồi hơi) là "trái tim" cung cấp nhiệt năng dưới dạng hơi nước cho hầu hết các quy trình công nghiệp trong nhà máy sản xuất. Tuy nhiên, việc lựa chọn và đầu tư một hệ thống lò hơi phù hợp không phải là điều đơn giản. Một trong những quyết định quan trọng nhất chính là cách tính toán công suất lò hơi sao cho chính xác, vừa đủ đáp ứng nhu cầu sản xuất, vừa tránh lãng phí chi phí đầu tư ban đầu hoặc rủi ro thiếu hụt hơi trong quá trình vận hành.

Mỗi ngành nghề có những đặc thù riêng về quy trình sản xuất và yêu cầu về hơi nước. Bài viết này sẽ cung cấp một hướng dẫn chi tiết, chuyên sâu về các phương pháp và yếu tố cần thiết để tính toán công suất lò hơi phù hợp cho từng ngành nghề, giúp các doanh nghiệp đưa ra quyết định đầu tư thông minh và tối ưu hóa hiệu suất hoạt động.

I. Tại Sao Việc Tính Toán Công Suất Lò Hơi Lại Quan Trọng?

Việc tính toán sai lệch công suất lò hơi có thể dẫn đến những hậu quả nghiêm trọng:

- Lò hơi quá lớn so với nhu cầu:

- Lãng phí chi phí đầu tư ban đầu: Mua lò hơi có công suất lớn hơn yêu cầu sẽ tốn kém hơn nhiều.

- Giảm hiệu suất vận hành: Lò hơi hoạt động ở tải thấp liên tục sẽ không đạt được hiệu suất tối ưu (hiệu suất lò hơi thường cao nhất ở khoảng 70-85% tải định mức), dẫn đến lãng phí nhiên liệu.

- Tăng chi phí bảo trì: Bảo trì lò lớn tốn kém hơn.

- Tuổi thọ thiết bị có thể giảm: Vận hành non tải liên tục có thể gây hư hại một số bộ phận.

- Lò hơi quá nhỏ so với nhu cầu:

- Không đủ hơi cho sản xuất: Gây gián đoạn quy trình, giảm năng suất, ảnh hưởng đến chất lượng sản phẩm.

- Vận hành quá tải liên tục: Làm giảm tuổi thọ lò, tăng nguy cơ sự cố, tăng chi phí bảo trì và sửa chữa.

- Tốn kém nhiên liệu: Để duy trì đủ hơi, lò phải hoạt động ở chế độ ép tải, làm giảm hiệu suất đốt cháy.

- Nguy hiểm: Quá tải có thể dẫn đến quá nhiệt, quá áp nếu hệ thống an toàn không kịp phản ứng.

>>>> Xem thêm: Nồi hơi tầng sôi – tối ưu hiệu suất đốt, tiết kiệm nhiên liệu.

II. Các Yếu Tố Ảnh Hưởng Đến Việc Tính Toán Công Suất Lò Hơi

Để tính toán công suất lò hơi chính xác, cần xem xét các yếu tố sau:

- Lưu lượng hơi yêu cầu (kg/h hoặc tấn/h): Đây là yếu tố quan trọng nhất, xác định tổng lượng hơi cần thiết cho tất cả các thiết bị tiêu thụ trong nhà máy.

- Áp suất hơi làm việc (bar hoặc kg/cm²): Áp suất yêu cầu của từng thiết bị hoặc cao nhất trong hệ thống.

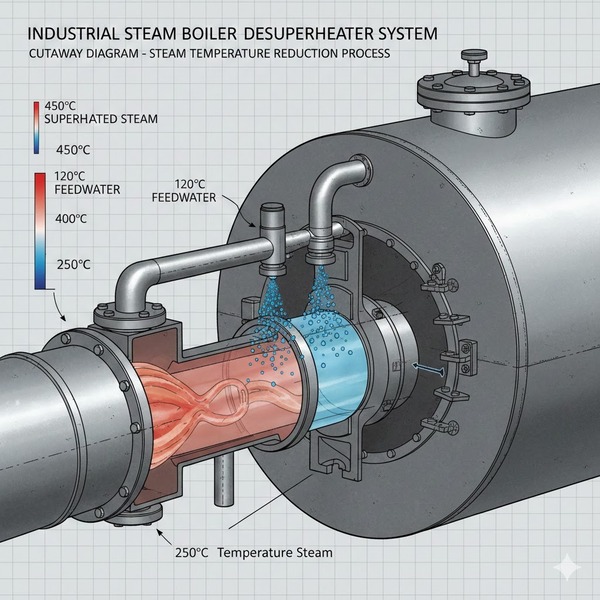

- Nhiệt độ hơi yêu cầu (độ C): Hơi bão hòa hay hơi quá nhiệt.

- Hệ số sử dụng đồng thời: Không phải tất cả các thiết bị đều hoạt động cùng một lúc với công suất tối đa.

- Thời gian vận hành: Liên tục 24/7 hay theo ca.

- Hiệu suất của thiết bị sử dụng hơi: Mức độ tiêu thụ hơi của từng máy.

- Tổn thất nhiệt trong hệ thống: Thất thoát qua đường ống, van, bẫy hơi...

- Nhiệt độ nước cấp lò hơi: Nước cấp nóng (có thu hồi nước ngưng) hay nước lạnh.

- Dự phòng công suất: Cần một khoảng dự phòng cho các nhu cầu tăng trưởng trong tương lai, hoặc cho trường hợp một phần thiết bị ngừng hoạt động.

- Đặc thù ngành nghề: Mỗi ngành sẽ có các thiết bị và quy trình tiêu thụ hơi khác nhau.

>>> Xem thêm: Mua bán lò hơi cũ – giải pháp tiết kiệm chi phí cho doanh nghiệp.

III. Phương Pháp Tính Toán Công Suất Lò Hơi Cơ Bản

Công suất lò hơi thường được tính bằng đơn vị kg hơi/giờ (kg/h), tấn hơi/giờ (tấn/h), hoặc HP (Boiler Horsepower).

1. Phương pháp Cộng Gộp Nhu Cầu Từng Thiết Bị:

Đây là phương pháp phổ biến và chính xác nhất, yêu cầu khảo sát chi tiết từng thiết bị sử dụng hơi trong nhà máy.

- Bước 1: Liệt kê tất cả các thiết bị sử dụng hơi:

- Ví dụ: Máy sấy, nồi nấu, thiết bị trao đổi nhiệt, máy hấp, máy tiệt trùng, hệ thống sưởi...

- Bước 2: Xác định lưu lượng hơi tiêu thụ của từng thiết bị:

- Dựa vào thông số kỹ thuật của nhà sản xuất thiết bị (thường ghi rõ lượng hơi tiêu thụ tối đa/giờ).

- Nếu không có thông số, có thể ước tính dựa trên công suất nhiệt của thiết bị và nhiệt ẩn hóa hơi của hơi ở áp suất làm việc.

- Công thức cơ bản: Q_hơi = Q_nhiệt_thiết_bị / Nhiệt_ẩn_hóa_hơi

- Qhơi (kg/h): Lượng hơi cần thiết

- Qnhiệt_thie^ˊt_bị (kcal/h hoặc kJ/h): Công suất nhiệt của thiết bị

- Nhiệt ẩn hóa hơi (kcal/kg hoặc kJ/kg): Tra bảng hơi bão hòa tùy theo áp suất làm việc.

- Bước 3: Tính tổng lưu lượng hơi yêu cầu tối đa (Max Demand):

- Cộng tất cả lưu lượng hơi tiêu thụ của từng thiết bị.

- Lưu ý: Nếu có các thiết bị không hoạt động đồng thời, chỉ tính tổng lưu lượng của các thiết bị có khả năng hoạt động cùng lúc tại thời điểm cao điểm.

- Bước 4: Áp dụng hệ số sử dụng đồng thời (Diversity Factor):

- Trong thực tế, không phải tất cả các thiết bị đều hoạt động hết công suất tối đa cùng một lúc. Hệ số này thường nằm trong khoảng 0.7 - 0.9, tùy thuộc vào đặc thù sản xuất.

- Lưu lượng hơi thực tế = Tổng lưu lượng hơi tối đa * Hệ số sử dụng đồng thời

- Bước 5: Cộng thêm tổn thất nhiệt:

- Tổn thất nhiệt qua đường ống, van, bẫy hơi có thể chiếm từ 5% đến 15% tổng lượng hơi.

- Lưu lượng hơi cần cấp = Lưu lượng hơi thực tế * (1 + % tổn thất)

- Bước 6: Cộng thêm công suất dự phòng:

- Thêm 10% - 20% công suất dự phòng cho các trường hợp tăng trưởng sản xuất, bảo trì, hoặc các nhu cầu phát sinh.

- Công suất lò hơi đề xuất = Lưu lượng hơi cần cấp * (1 + % dự phòng)

2. Phương pháp Ước tính Nhanh (Dựa trên Công suất Sản xuất hoặc Diện tích):

Phương pháp này chỉ mang tính tham khảo ban đầu, kém chính xác hơn.

- Dựa trên công suất sản xuất: Ví dụ, ngành dệt nhuộm có thể ước tính 0.5 - 1.5 tấn hơi/tấn sản phẩm, hoặc ngành giấy 1.5 - 3.0 tấn hơi/tấn giấy. Tùy thuộc vào công nghệ và quy trình cụ thể.

- Dựa trên diện tích nhà xưởng: Áp dụng cho mục đích sưởi ấm hoặc các nhu cầu nhỏ.

- Hạn chế: Không tính đến các yếu tố đặc thù của từng quy trình và thiết bị.

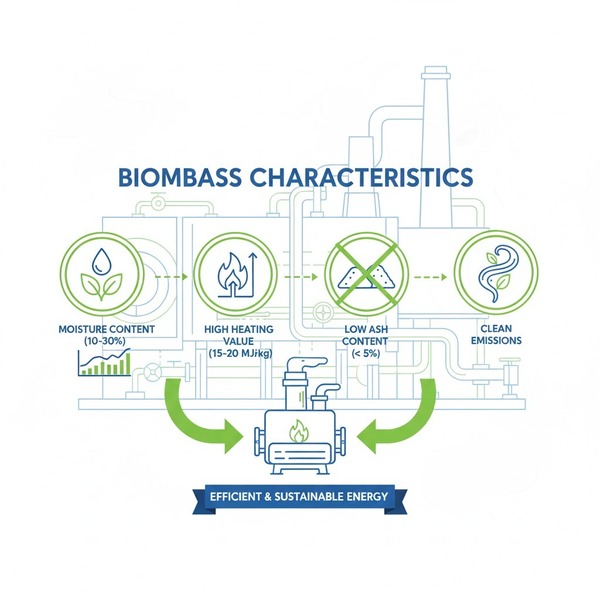

>>> Xem thêm: Lò hơi đốt Biomass – thân thiện với môi trường, hiệu quả lâu dài.

IV. Cách Tính Toán Công Suất Lò Hơi Phù Hợp Cho Từng Ngành Nghề Cụ Thể

Mỗi ngành nghề sẽ có những thiết bị và yêu cầu hơi đặc trưng. Dưới đây là ví dụ và lưu ý cho một số ngành tiêu biểu:

1. Ngành Dệt Nhuộm

- Thiết bị tiêu thụ hơi chính: Máy nhuộm, máy sấy (dạng lô sấy, sấy buồng), máy hồ sợi, bàn là hơi, máy hấp.

- Lưu ý khi tính toán:

- Máy nhuộm thường tiêu thụ hơi theo chu kỳ: lượng lớn hơi khi bắt đầu gia nhiệt, sau đó duy trì ở mức thấp hơn. Cần tính toán đỉnh hơi yêu cầu khi nhiều máy cùng gia nhiệt.

- Máy sấy tiêu thụ hơi liên tục và ổn định hơn.

- Hệ thống thu hồi nước ngưng rất quan trọng để giảm tải cho lò hơi.

- Ví dụ điển hình: Một nhà máy nhuộm có 5 máy nhuộm (mỗi máy tiêu thụ 800 kg hơi/h khi gia nhiệt, 300 kg hơi/h khi duy trì), 2 máy sấy (mỗi máy 1000 kg hơi/h).

- Giả sử tại thời điểm cao điểm, 3 máy nhuộm cùng gia nhiệt và 2 máy sấy hoạt động:

- Tổng hơi từ máy nhuộm: 3×800 kg/h=2400 kg/h

- Tổng hơi từ máy sấy: 2×1000 kg/h=2000 kg/h

- Tổng hơi tối đa: 2400+2000=4400 kg/h

- Áp dụng hệ số đồng thời (0.8) và tổn thất (10%), dự phòng (15%):

- 4400×0.8×1.1×1.15≈4440 kg/h

- Công suất lò hơi đề xuất: Khoảng 4 - 4.5 tấn hơi/giờ.

- Giả sử tại thời điểm cao điểm, 3 máy nhuộm cùng gia nhiệt và 2 máy sấy hoạt động:

2. Ngành Thực Phẩm & Đồ Uống

- Thiết bị tiêu thụ hơi chính: Nồi nấu, nồi hấp, thiết bị tiệt trùng (autoclave), hệ thống CIP (Clean-in-Place), máy sấy thực phẩm, hệ thống cô đặc.

- Lưu ý khi tính toán:

- Các nồi nấu, hấp thường có tải hơi đỉnh khi bắt đầu gia nhiệt, sau đó giảm xuống.

- Tiệt trùng đòi hỏi hơi bão hòa khô và ổn định.

- Yêu cầu vệ sinh cao, cần hơi sạch.

- Ví dụ điển hình: Một nhà máy sản xuất sữa có 3 nồi nấu (mỗi nồi 500 kg hơi/h khi gia nhiệt), 1 máy tiệt trùng (1200 kg hơi/h), 1 hệ thống CIP (400 kg hơi/h).

- Giả sử cao điểm 2 nồi nấu, 1 tiệt trùng và CIP hoạt động:

- Tổng hơi nấu: 2×500=1000 kg/h

- Hơi tiệt trùng: 1200 kg/h

- Hơi CIP: 400 kg/h

- Tổng hơi tối đa: 1000+1200+400=2600 kg/h

- Áp dụng hệ số đồng thời (0.85), tổn thất (10%), dự phòng (15%):

- 2600×0.85×1.1×1.15≈2780 kg/h

- Công suất lò hơi đề xuất: Khoảng 2.5 - 3 tấn hơi/giờ.

- Giả sử cao điểm 2 nồi nấu, 1 tiệt trùng và CIP hoạt động:

3. Ngành Giấy & Bột Giấy

- Thiết bị tiêu thụ hơi chính: Nồi nấu bột, máy xeo giấy (lô sấy), hệ thống tẩy trắng, hệ thống cô đặc dịch đen.

- Lưu ý khi tính toán:

- Công đoạn sấy giấy tiêu thụ lượng hơi lớn nhất và liên tục.

- Nồi nấu bột có thể có tải hơi rất lớn tại thời điểm gia nhiệt ban đầu.

- Thường là các hệ thống lò hơi công suất lớn.

- Ví dụ điển hình: Một dây chuyền xeo giấy công suất 50 tấn/ngày.

- Ước tính tiêu thụ hơi: 1.5 - 3 tấn hơi/tấn giấy. Chọn mức trung bình 2.5 tấn hơi/tấn giấy.

- Công suất hơi cần: 50 tấn giấy/ngày ×(2.5 tấn hơi/ tấn giấy)/24 giờ/ngày =5.2 tấn hơi/giờ

- Cộng thêm tổn thất và dự phòng (10% tổn thất, 15% dự phòng):

- 5.2×1.1×1.15≈6.5 tấn hơi/giờ

- Công suất lò hơi đề xuất: Khoảng 6 - 7 tấn hơi/giờ.

4. Ngành Gỗ (Sấy gỗ, Ép ván)

- Thiết bị tiêu thụ hơi chính: Lò sấy gỗ, máy ép ván (plywood, MDF, HDF), hệ thống gia nhiệt keo.

- Lưu ý khi tính toán:

- Lò sấy gỗ thường tiêu thụ hơi theo chu kỳ sấy của từng mẻ gỗ.

- Máy ép ván cần nhiệt độ và áp suất ổn định.

- Ví dụ: Một nhà máy sấy gỗ có 3 buồng sấy (mỗi buồng cần 500 kg hơi/h).

- Giả sử tại thời điểm cao điểm, 2 buồng sấy cùng hoạt động: 2×500=1000 kg/h

- Cộng thêm tổn thất và dự phòng (10% tổn thất, 15% dự phòng):

- 1000×1.1×1.15≈1265 kg/h

- Công suất lò hơi đề xuất: Khoảng 1.2 - 1.5 tấn hơi/giờ.

V. Những Lưu Ý Quan Trọng Khác Khi Lựa Chọn Lò Hơi

Sau khi đã tính toán công suất lò hơi cần thiết, doanh nghiệp cần xem xét thêm các yếu tố sau để đưa ra quyết định cuối cùng:

- Loại nhiên liệu: Phù hợp với nguồn cung và chiến lược phát triển bền vững của nhà máy (than, biomass, dầu, gas, điện). Xem xét so sánh các loại lò hơi (than, biomass, dầu, gas, điện) chi tiết để chọn nhiên liệu tối ưu về chi phí và môi trường.

- Công nghệ lò hơi: Ghi xích, tầng sôi (đặc biệt phù hợp cho biomass), lò hơi ống lửa, ống nước...

- Áp suất và nhiệt độ hơi yêu cầu: Đảm bảo lò hơi được thiết kế để cung cấp hơi với thông số mong muốn.

- Hệ thống xử lý khí thải: Đảm bảo lò hơi đáp ứng các tiêu chuẩn môi trường hiện hành và tương lai.

- Mức độ tự động hóa: Ảnh hưởng đến chi phí nhân công và độ ổn định vận hành.

- Nhà cung cấp: Chọn đối tác uy tín, có kinh nghiệm, cung cấp dịch vụ thiết kế, chế tạo, lắp đặt, vận hành thử và bảo trì chuyên nghiệp.

- Chi phí đầu tư và vận hành: Không chỉ chi phí mua lò mà còn chi phí lắp đặt, vận chuyển, nhiên liệu, nước, điện, hóa chất, nhân công, bảo trì và xử lý chất thải. Tính toán chi phí vòng đời sản phẩm (Life Cycle Cost).

- Không gian lắp đặt: Đảm bảo có đủ không gian cho lò, kho chứa nhiên liệu, hệ thống phụ trợ và khu vực bảo trì.

Kết Luận

Tính toán công suất lò hơi phù hợp là bước khởi đầu quan trọng, quyết định hiệu quả đầu tư và vận hành lâu dài của hệ thống nhiệt trong nhà máy. Việc đánh giá kỹ lưỡng nhu cầu hơi của từng thiết bị, đặc thù ngành nghề và các yếu tố ảnh hưởng khác sẽ giúp doanh nghiệp tránh được những sai lầm tốn kém, tối ưu hóa chi phí sản xuất và đảm bảo hoạt động liên tục.

Với sự phức tạp của các yếu tố kỹ thuật và kinh tế, việc tham khảo ý kiến từ các chuyên gia là điều vô cùng cần thiết. Đội ngũ kỹ sư của chúng tôi với nhiều năm kinh nghiệm trong lĩnh vực lò hơi luôn sẵn sàng tư vấn, khảo sát thực tế và giúp bạn tính toán công suất lò hơi chính xác nhất, đồng thời đề xuất giải pháp lò hơi tối ưu và kinh tế cho từng ngành nghề cụ thể.

Hãy liên hệ với chúng tôi ngay hôm nay để nhận được sự hỗ trợ chuyên nghiệp và đảm bảo lò hơi của bạn là khoản đầu tư hiệu quả nhất!

CÔNG TY TNHH CƠ NHIỆT GREENBOILER

Văn phòng: số 51, đường số 6, P. Bình Hưng Hòa B, Q. Bình Tân, TP. HCM

Nhà máy chế tạo: tỉnh lộ 824, xã Mỹ Hạnh Nam, Đức Hòa, Long An

HP: 0943380388; 0908600507

Email: nghianguyenboiler@gmail.com; dungnguyenboiler@gmail.com

Website: www.greenboiler.vn; www.lohoixanh.vn

>>> Xem thêm: 10 Lỗi Thường Gặp Khi Vận Hành Lò Hơi Và Cách Khắc Phục

0943 380 388

0943 380 388 nghianguyenboiler@gmail.com

nghianguyenboiler@gmail.com