10+ Bí Quyết Giúp Doanh Nghiệp Giảm Chi Phí Vận Hành Lò Hơi Đến 40%

Hướng Dẫn Toàn Diện: Giúp Doanh Nghiệp Giảm Chi Phí Vận Hành Lò Hơi & Tăng Lợi Nhuận Bền Vững

Lò hơi công nghiệp là một trong những thiết bị tiêu tốn năng lượng lớn nhất trong các nhà máy sản xuất. Theo thống kê, chi phí nhiên liệu có thể chiếm tới 70-90% tổng chi phí vận hành lò hơi, biến việc quản lý hiệu quả trở thành một thách thức lớn. Trong bối cảnh giá năng lượng biến động và cạnh tranh thị trường ngày càng gay gắt, việc tìm ra các giải pháp giảm chi phí vận hành lò hơi không chỉ là một mục tiêu, mà là yếu tố sống còn quyết định lợi nhuận và sự phát triển bền vững của doanh nghiệp.

Bài viết này sẽ đi sâu vào phân tích các nguyên nhân gây lãng phí năng lượng và cung cấp một lộ trình toàn diện gồm hơn 10 giải pháp đột phá, giúp doanh nghiệp cắt giảm chi phí một cách khoa học, hiệu quả và bền vững.

I. Phân Tích Các Nguyên Nhân Gây Lãng Phí Năng Lượng Phổ Biến Nhất

Trước khi tìm giải pháp, bạn cần hiểu rõ nguồn gốc của sự lãng phí. Các nguyên nhân chính thường nằm ở ba khía cạnh:

-

Lãng phí do hiệu suất đốt cháy kém: Quá trình đốt nhiên liệu không hoàn toàn, thiếu hoặc thừa không khí cấp, dẫn đến một lượng lớn năng lượng bị thất thoát qua khói thải.

-

Lãng phí do tổn thất nhiệt: Nhiệt bị mất đi qua bề mặt lò, đường ống hơi không được bảo ôn, nước xả đáy không được thu hồi nhiệt.

-

Lãng phí do quản lý vận hành không hiệu quả: Vận hành thủ công, không có hệ thống giám sát, không thực hiện bảo trì định kỳ dẫn đến các sự cố và lãng phí không cần thiết.

II. 10+ Giải Pháp Vàng Giúp Doanh Nghiệp Giảm Chi Phí Vận Hành Lò Hơi

Để giải quyết triệt để các vấn đề trên, doanh nghiệp có thể áp dụng đồng bộ các giải pháp sau:

Giải Pháp 1: Tối Ưu Hóa & Chuyển Đổi Nguồn Nhiên Liệu

Nhiên liệu là chi phí lớn nhất, vì vậy việc tối ưu hóa nó mang lại hiệu quả cao nhất.

-

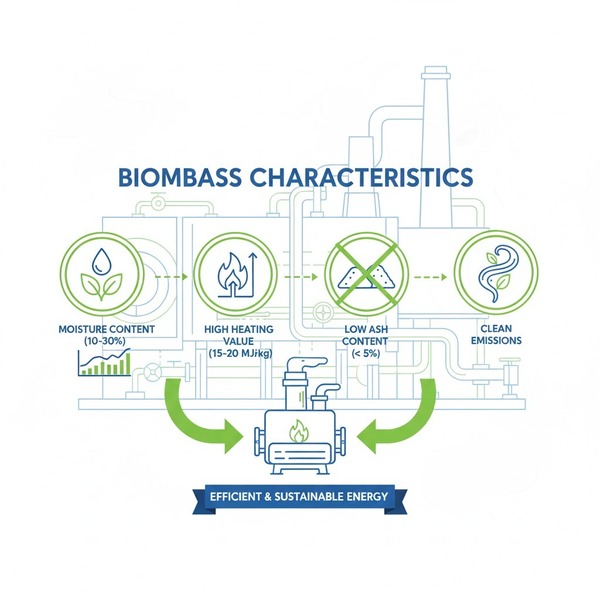

Chuyển đổi sang nhiên liệu sinh khối (biomass): Các loại nhiên liệu như viên nén mùn cưa, vỏ trấu, bã mía, củi trấu... có giá thành rẻ hơn than đá và dầu FO, đồng thời có lượng tro và phát thải thấp. Đây là giải pháp chiến lược và bền vững.

-

Kiểm soát chất lượng nhiên liệu: Đảm bảo nhiên liệu đầu vào có nhiệt trị ổn định, hàm lượng ẩm và tạp chất thấp để tối ưu hóa hiệu suất đốt.

Giải Pháp 2: Nâng Cấp Công Nghệ Đốt

Công nghệ đốt hiện đại giúp nhiên liệu cháy triệt để hơn, giảm lãng phí.

-

Lò hơi tầng sôi (Fluidized Bed Boiler): Công nghệ này giúp đốt cháy nhiên liệu triệt để hơn, đặc biệt với nhiên liệu sinh khối và than có nhiệt trị thấp. Hiệu suất đốt có thể lên tới hơn 85%.

-

Đầu đốt công nghệ cao: Sử dụng các đầu đốt có khả năng điều chỉnh chính xác tỷ lệ không khí/nhiên liệu để đạt hiệu suất cháy tối đa.

>>> Xem thêm: Báo giá lò dầu tải nhiệt

Giải Pháp 3: Tự Động Hóa Hệ Thống Bằng PLC/SCADA

Đây là một trong những giải pháp hiệu quả nhất để giảm chi phí vận hành lò hơi và tăng tính an toàn.

-

Tự động điều khiển: Hệ thống PLC (Programmable Logic Controller) và SCADA (Supervisory Control And Data Acquisition) tự động điều chỉnh lượng nhiên liệu và không khí cấp vào buồng đốt, duy trì áp suất và mực nước ổn định.

-

Lợi ích:

-

Giảm 5-15% chi phí nhiên liệu: Đảm bảo quá trình cháy hoàn hảo, tránh lãng phí do vận hành thủ công.

-

Giảm nhân công vận hành: Hạn chế sự can thiệp của con người, giảm rủi ro lỗi vận hành.

-

Giám sát & báo cáo chi tiết: Cung cấp dữ liệu chính xác về hiệu suất, tiêu thụ năng lượng theo thời gian thực để phân tích và tối ưu.

-

Giải Pháp 4: Tận Dụng & Thu Hồi Nhiệt Thải

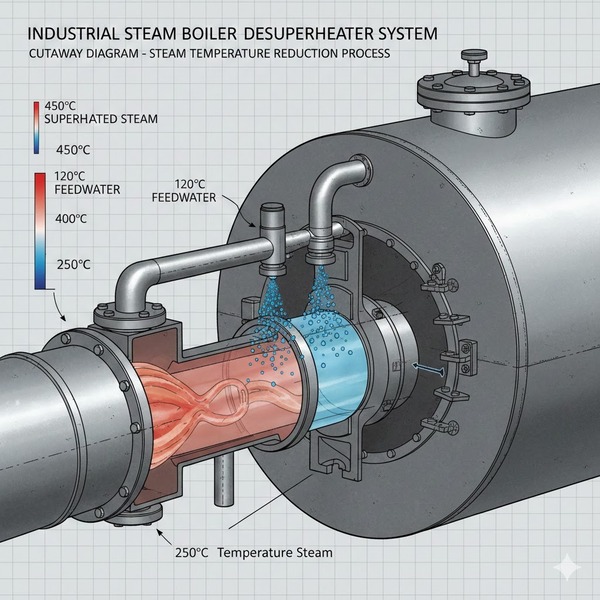

Lượng nhiệt bị thất thoát qua khói thải là một trong những nguyên nhân lãng phí lớn nhất.

-

Lắp đặt Bộ hâm nước (Economizer): Sử dụng nhiệt từ khói thải để làm nóng nước cấp cho lò hơi. Giúp giảm lượng nhiên liệu cần thiết để đun nóng nước, tăng hiệu suất lò hơi lên 5-8%.

-

Lắp đặt Bộ sấy không khí (Air Preheater): Sử dụng nhiệt khói thải để sấy nóng không khí cấp vào buồng đốt, tăng hiệu suất cháy và giảm tổn thất nhiệt.

Giải Pháp 5: Thu Hồi Nước Ngưng & Giảm Chi Phí Nước

Hơi nước sau khi trao đổi nhiệt sẽ ngưng tụ thành nước ngưng.

-

Hệ thống thu hồi nước ngưng: Thu gom nước ngưng từ các thiết bị sử dụng hơi và đưa trở lại bể cấp nước. Nước ngưng còn nhiệt độ cao và đã được xử lý hóa chất, giúp tiết kiệm cả nhiệt năng, nước và hóa chất xử lý nước.

-

Hệ thống xả đáy tự động: Xả đúng lượng cần thiết, tránh lãng phí nhiệt và nước.

>>> Xem thêm: Báo giá lò hơi ghi xích mới nhất

Giải Pháp 6: Cải Thiện Hệ Thống Cách Nhiệt & Bảo Ôn

-

Bảo ôn đường ống: Tăng cường lớp cách nhiệt cho các đường ống dẫn hơi, van và các bề mặt nóng của lò hơi để giảm thiểu tổn thất nhiệt bức xạ và đối lưu.

-

Vật liệu cách nhiệt cao cấp: Sử dụng các vật liệu chất lượng như bông gốm, sợi thủy tinh để nâng cao hiệu quả bảo ôn.

Giải Pháp 7: Kiểm Soát Chất Lượng Nước Cấp Lò Hơi

-

Lắp đặt hệ thống xử lý nước hiệu quả: Sử dụng hệ thống làm mềm nước, khử khí để loại bỏ các ion canxi, magie, oxy hòa tan và các chất gây cáu cặn, ăn mòn.

-

Lợi ích:

-

Tăng hiệu suất truyền nhiệt: Giảm cáu cặn, giúp bề mặt truyền nhiệt hoạt động hiệu quả, tiết kiệm nhiên liệu 5-10%.

-

Kéo dài tuổi thọ lò hơi: Ngăn chặn ăn mòn và quá nhiệt ống, giảm chi phí bảo trì và sửa chữa.

-

Giải Pháp 8: Thực Hiện Bảo Trì & Kiểm Tra Định Kỳ

-

Vệ sinh bề mặt: Định kỳ vệ sinh cáu cặn và muội than bám trên bề mặt truyền nhiệt để duy trì hiệu suất lò hơi.

-

Kiểm tra & thay thế: Thường xuyên kiểm tra các van, bơm, đầu đốt và các thiết bị phụ trợ để phát hiện sớm các hỏng hóc, tránh sự cố bất ngờ gây gián đoạn sản xuất.

-

Kiểm toán năng lượng định kỳ: Thực hiện các cuộc kiểm toán năng lượng chuyên sâu để đánh giá hiệu suất lò hơi và tìm ra các điểm lãng phí tiềm ẩn.

Giải Pháp 9: Đào Tạo & Nâng Cao Năng Lực Nhân Viên Vận Hành

-

Một đội ngũ vận hành được đào tạo bài bản, có kinh nghiệm sẽ biết cách tối ưu hóa các thông số, xử lý sự cố kịp thời và thực hiện đúng quy trình an toàn.

-

Việc hiểu rõ về nguyên lý hoạt động và các chỉ số trên màn hình điều khiển giúp nhân viên đưa ra quyết định chính xác, giảm thiểu sai sót.

III. Lợi Ích Của Việc Giảm Chi Phí Vận Hành Lò Hơi: Hơn Cả Tiết Kiệm

Việc áp dụng các giải pháp trên không chỉ giúp doanh nghiệp giảm chi phí vận hành lò hơi mà còn mang lại nhiều lợi ích chiến lược:

-

Tăng lợi nhuận: Chi phí sản xuất giảm, lợi nhuận ròng tăng.

-

Phát triển bền vững: Giảm tiêu thụ năng lượng và phát thải, tuân thủ các quy định môi trường, xây dựng hình ảnh "doanh nghiệp xanh".

-

Nâng cao an toàn: Các hệ thống tự động hóa và bảo trì định kỳ giúp giảm thiểu rủi ro sự cố, đảm bảo an toàn cho con người và tài sản.

-

Tăng năng lực cạnh tranh: Với chi phí sản xuất thấp hơn, doanh nghiệp có thể đưa ra giá bán cạnh tranh hơn hoặc đầu tư vào các lĩnh vực khác.

Kết Luận: Giảm Chi Phí Vận Hành Lò Hơi Là Khoản Đầu Tư Thông Minh

Trong cuộc đua về hiệu quả sản xuất, tối ưu hóa hệ thống lò hơi không còn là một lựa chọn mà là một yếu tố bắt buộc. Bằng việc áp dụng một hoặc kết hợp nhiều giải pháp trên, từ chuyển đổi nhiên liệu, nâng cấp công nghệ đến tối ưu hóa vận hành, doanh nghiệp có thể cắt giảm đáng kể chi phí vận hành lò hơi, tăng lợi nhuận và hướng tới một tương lai phát triển bền vững.

Nếu bạn đang tìm kiếm giải pháp chuyên sâu và toàn diện cho nhà máy của mình, hãy liên hệ ngay với các chuyên gia để được tư vấn và xây dựng lộ trình tối ưu hóa chi phí phù hợp nhất.

CÔNG TY TNHH CƠ NHIỆT GREENBOILER

Văn phòng: số 51, đường số 6, P. Bình Hưng Hòa B, Q. Bình Tân, TP. HCM

Nhà máy chế tạo: tỉnh lộ 824, xã Mỹ Hạnh Nam, Đức Hòa, Long An

HP: 0943380388; 0908600507

Email: nghianguyenboiler@gmail.com; dungnguyenboiler@gmail.com

Website: www.greenboiler.vn

>>>> Xem thêm: Tìm hiểu về giải pháp lò hơi đốt Biomass

0943 380 388

0943 380 388 nghianguyenboiler@gmail.com

nghianguyenboiler@gmail.com