10+ Lỗi Thường Gặp Khi Vận Hành Lò Hơi & Cách Phòng Tránh Hiệu Quả | Đảm Bảo An Toàn & Tối Ưu Hiệu Suất

Lỗi Thường Gặp Khi Vận Hành Lò Hơi & Cách Phòng Tránh Hiệu Quả: Chìa Khóa An Toàn & Hiệu Suất Bền Vững

Lò hơi là một trong những thiết bị quan trọng và tiềm ẩn nhiều rủi ro nhất trong các nhà máy sản xuất công nghiệp. Quá trình vận hành lò hơi đòi hỏi sự hiểu biết sâu sắc về kỹ thuật, quy trình nghiêm ngặt và sự giám sát chặt chẽ. Chỉ một sai sót nhỏ hoặc sự cố kỹ thuật không được phát hiện kịp thời cũng có thể dẫn đến hậu quả nghiêm trọng như nổ lò (gây thiệt hại về người và tài sản), hư hỏng thiết bị, gián đoạn sản xuất và tốn kém chi phí sửa chữa.

Việc nhận diện và chủ động phòng tránh các lỗi thường gặp khi vận hành lò hơi không chỉ là yêu cầu bắt buộc về an toàn lao động mà còn là yếu tố then chốt để duy trì hiệu suất lò hơi tối ưu, kéo dài tuổi thọ thiết bị và tiết kiệm chi phí vận hành lò hơi. Bài viết này sẽ phân tích chi tiết các lỗi phổ biến nhất, nguyên nhân, hậu quả và đưa ra các biện pháp phòng tránh hiệu quả, giúp doanh nghiệp bạn vận hành lò hơi an toàn và bền vững.

I. Tầm Quan Trọng Của Việc Phòng Tránh Lỗi Trong Vận Hành Lò Hơi

- An toàn con người và tài sản: Ngăn ngừa các sự cố nghiêm trọng như nổ lò, cháy, bỏng hơi, bảo vệ tính mạng người lao động và tài sản nhà máy.

- Duy trì hiệu suất: Giúp lò hơi hoạt động ở trạng thái tốt nhất, tối ưu hiệu quả sử dụng nhiên liệu và giảm lãng phí năng lượng.

- Kéo dài tuổi thọ thiết bị: Giảm thiểu sự hao mòn, hư hỏng, kéo dài vòng đời sử dụng của lò hơi và các phụ kiện.

- Giảm chi phí vận hành và bảo trì: Hạn chế sửa chữa đột xuất, thay thế linh kiện, giảm chi phí nhân công và thời gian ngừng máy.

- Đảm bảo liên tục sản xuất: Tránh gián đoạn dây chuyền do sự cố lò hơi, đảm bảo năng suất và kế hoạch kinh doanh.

- Tuân thủ pháp luật: Đảm bảo hệ thống lò hơi vận hành đúng theo các quy định, tiêu chuẩn an toàn của nhà nước.

>>> Xem thêm: So Sánh Các Loại Lò Hơi: Than – Biomass – Dầu – Điện – Gas (Ưu Nhược Điểm)

II. Các Lỗi Thường Gặp Khi Vận Hành Lò Hơi & Cách Phòng Tránh

Dưới đây là những lỗi phổ biến nhất mà các nhà máy thường gặp phải khi vận hành lò hơi, cùng với các biện pháp phòng ngừa chi tiết:

1. Cạn Nước Lò Hơi (Low Water Level)

- Mô tả lỗi: Mực nước trong bao hơi tụt xuống dưới mức cho phép, khiến các bề mặt truyền nhiệt bị khô, không được làm mát bởi nước, dẫn đến quá nhiệt và nứt vỡ ống lửa/ống nước, biến dạng kim loại. Đây là một trong những nguyên nhân hàng đầu gây nổ lò hơi.

- Nguyên nhân:

- Hệ thống cấp nước tự động bị hỏng (bơm cấp, van cấp, cảm biến mực nước).

- Nhân viên vận hành không giám sát hoặc cấp nước thủ công không kịp thời.

- Rò rỉ hơi hoặc nước trong hệ thống không được phát hiện sớm.

- Ống thủy sáng (kính thủy) bị tắc, báo sai mực nước.

- Hậu quả: Quá nhiệt, cháy ống lò, biến dạng bao hơi, nứt mối hàn, nổ lò hơi cực kỳ nguy hiểm.

- Cách phòng tránh:

- Lắp đặt nhiều cấp bảo vệ mực nước: Ít nhất 2 hệ thống báo mức độc lập (ví dụ: báo mức dạng phao, báo mức điện cực) và hệ thống ngắt nhiên liệu khẩn cấp khi mực nước quá thấp.

- Kiểm tra và hiệu chuẩn định kỳ: Cảm biến mực nước, bơm cấp, van cấp, và đặc biệt là ống thủy sáng. Đảm bảo ống thủy luôn sạch và hoạt động chính xác.

- Quy trình kiểm tra thủ công: Nhân viên phải thường xuyên kiểm tra mực nước trên ống thủy và thực hiện xả thông ống thủy định kỳ.

- Huấn luyện nhân viên: Đảm bảo nhân viên vận hành nắm vững quy trình xử lý khi cạn nước, không được cấp nước vào lò đang bị quá nhiệt.

- Hệ thống thu hồi nước ngưng hiệu quả: Giảm lượng nước hao hụt.

Hình: Cảm biến mức nước và kính thủy sáng

Hình: Cảm biến mức nước và kính thủy sáng

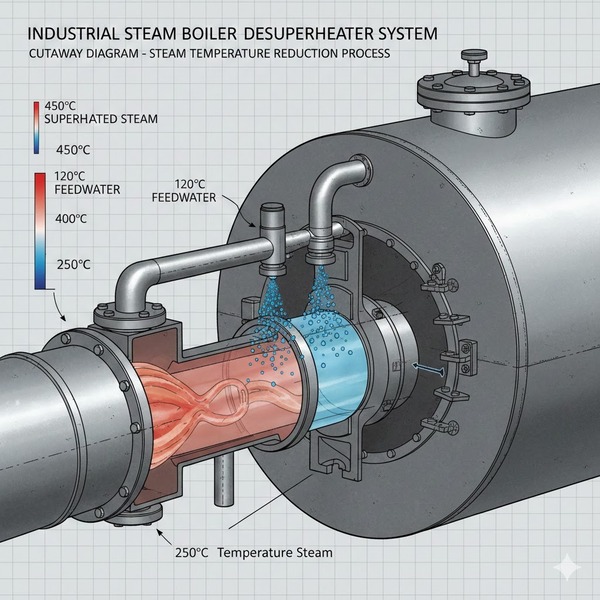

2. Quá Áp Suất Hơi (Overpressure)

- Mô tả lỗi: Áp suất hơi trong lò vượt quá giới hạn an toàn cho phép của thiết kế.

- Nguyên nhân:

- Van an toàn bị kẹt, hỏng hoặc không được kiểm định định kỳ.

- Hệ thống điều khiển áp suất bị lỗi, không giảm tải hoặc ngắt cấp nhiên liệu khi áp suất cao.

- Nhân viên vận hành không kiểm soát, điều chỉnh áp suất.

- Tắc nghẽn đường ống hơi chính.

- Hậu quả: Biến dạng, nứt vỡ vỏ lò, ống lò, hoặc đường ống dẫn hơi, gây nổ hơi.

- Cách phòng tránh:

- Kiểm tra và kiểm định van an toàn định kỳ: Đảm bảo van hoạt động chính xác ở áp suất cài đặt. Luôn lắp đặt ít nhất hai van an toàn độc lập cho lò hơi.

- Hệ thống điều khiển áp suất tự động: Tự động điều chỉnh lượng nhiên liệu hoặc ngắt đầu đốt khi áp suất vượt ngưỡng.

- Đồng hồ đo áp suất đáng tin cậy: Lắp đặt và hiệu chuẩn thường xuyên các đồng hồ áp suất.

- Quy trình vận hành chuẩn: Nhân viên phải biết cách giảm tải hoặc tắt lò an toàn khi áp suất tăng cao bất thường.

>>>> Xem thêm: Lò hơi đốt Biomass – giải pháp thay thế nhiên liệu truyền thống, tiết kiệm và bền vững.

3. Đóng Cáu Cặn (Scaling) Trong Ống Lò

- Mô tả lỗi: Các chất khoáng hòa tan trong nước (chủ yếu là canxi, magie) kết tủa và bám thành lớp trên bề mặt truyền nhiệt phía nước của ống lò hoặc bao hơi.

- Nguyên nhân:

- Xử lý nước cấp không tốt: Không loại bỏ triệt để độ cứng trong nước.

- Không xả đáy lò hơi đúng quy trình hoặc không đủ tần suất.

- Nồng độ chất rắn hòa tan trong nước lò quá cao.

- Hậu quả:

- Giảm hiệu suất lò hơi: Lớp cáu cặn có tính cách nhiệt cao, ngăn cản truyền nhiệt từ lửa sang nước, khiến nhiên liệu bị lãng phí do nhiệt không được hấp thụ hiệu quả vào nước.

- Quá nhiệt ống lò: Để đạt được nhiệt độ nước/hơi mong muốn, nhiệt độ phía lửa phải tăng cao hơn, dẫn đến ống lò bị quá nhiệt, yếu đi và có thể bị nứt vỡ.

- Tăng chi phí nhiên liệu: Để sản xuất cùng lượng hơi, phải tiêu thụ nhiều nhiên liệu hơn.

- Tăng chi phí bảo trì: Phải dừng lò để tẩy rửa hóa học hoặc cơ học định kỳ.

- Cách phòng tránh:

- Hệ thống xử lý nước cấp hiệu quả: Bắt buộc phải có hệ thống làm mềm nước (trao đổi ion), hệ thống RO (nước tinh khiết) nếu cần, hoặc hệ thống khử khoáng.

- Thiết bị khử khí (Deaerator): Loại bỏ Oxy và CO2 hòa tan để giảm ăn mòn và cáu cặn.

- Hóa chất xử lý nước lò hơi: Sử dụng hóa chất chống cáu cặn (dispersant, polymer) và chống ăn mòn phù hợp, được cung cấp bởi các chuyên gia.

- Kiểm soát chất lượng nước lò thường xuyên: Phân tích độ cứng, độ kiềm, TDS (tổng chất rắn hòa tan), pH của nước cấp và nước lò để điều chỉnh quy trình xử lý nước và xả đáy.

- Thực hiện xả đáy lò hơi đúng và đủ: Xả đáy liên tục hoặc định kỳ để loại bỏ chất rắn tích tụ.

Hình: Bồn khử khí ( Deaerator)

Hình: Bồn khử khí ( Deaerator)

4. Ăn Mòn Kim Loại Lò (Corrosion)

- Mô tả lỗi: Kim loại của lò hơi bị phá hủy do các phản ứng hóa học hoặc điện hóa, làm mỏng thành ống, gây rò rỉ hoặc nứt vỡ.

- Nguyên nhân:

- Oxy hòa tan trong nước: Là nguyên nhân ăn mòn chính, đặc biệt ở nhiệt độ cao.

- Carbon dioxide (CO2): Tạo ra axit carbonic gây ăn mòn.

- pH nước lò không phù hợp: Quá axit hoặc quá kiềm.

- Chất lượng hóa chất xử lý nước kém: Hoặc không sử dụng hóa chất ức chế ăn mòn.

- Quá trình ngừng lò không đúng: Để lò trống hoặc chứa nước không xử lý trong thời gian dài.

- Hậu quả: Rò rỉ ống lò, giảm tuổi thọ lò, hư hỏng cấu trúc lò, nguy hiểm vận hành.

- Cách phòng tránh:

- Khử khí triệt để: Sử dụng deaerator hiệu quả để loại bỏ oxy và CO2.

- Duy trì pH nước lò tối ưu: Giữ pH trong khoảng cho phép (thường 10.5-11.5).

- Sử dụng hóa chất chống ăn mòn: Oxy scavenger, amine, chất ức chế cáu cặn/ăn mòn.

- Quy trình ngừng lò và bảo quản đúng cách: Sử dụng phương pháp bảo quản khô hoặc ướt phù hợp khi lò không hoạt động.

- Kiểm tra nội bộ định kỳ: Kiểm tra tình trạng ăn mòn bên trong lò.

>>> Xem thêm: Sửa chữa lò hơi – dịch vụ nhanh chóng, đảm bảo an toàn vận hành.

Hình: Cáu cặn đóng bên trong ba-long ( thân lò)

Hình: Cáu cặn đóng bên trong ba-long ( thân lò)

5. Thất Thoát Hơi Qua Bẫy Hơi Bị Hỏng (Steam Trap Leaks)

- Mô tả lỗi: Bẫy hơi (thiết bị tự động xả nước ngưng và khí không ngưng mà không làm mất hơi) bị kẹt ở vị trí mở, khiến hơi nước trực tiếp thoát ra ngoài cùng với nước ngưng.

- Nguyên nhân: Bẫy hơi bị hỏng cơ khí, tắc nghẽn do cặn bẩn, hoặc không được bảo dưỡng.

- Hậu quả: Lãng phí năng lượng nghiêm trọng (lên đến hàng chục phần trăm tổng lượng hơi), tăng chi phí nhiên liệu.

- Cách phòng tránh:

- Kiểm tra bẫy hơi định kỳ: Sử dụng thiết bị siêu âm cầm tay, cảm biến nhiệt độ hoặc quan sát trực quan để phát hiện bẫy hơi hỏng.

- Bảo dưỡng và thay thế: Sửa chữa hoặc thay thế ngay lập tức các bẫy hơi bị hỏng.

- Lựa chọn bẫy hơi phù hợp: Chọn loại bẫy hơi phù hợp với ứng dụng và điều kiện vận hành.

Hình: Bẫy hơi dạng phao thường hay được sử dụng

Hình: Bẫy hơi dạng phao thường hay được sử dụng

6. Cách Nhiệt Kém Hoặc Hỏng Hóc (Poor Insulation)

- Mô tả lỗi: Các đường ống hơi, van, mặt bích, hoặc vỏ lò không được cách nhiệt tốt hoặc vật liệu cách nhiệt bị hư hỏng.

- Nguyên nhân: Lão hóa vật liệu cách nhiệt, hư hỏng do va chạm, lắp đặt không đúng cách.

- Hậu quả: Thất thoát nhiệt ra môi trường, gây lãng phí năng lượng, tăng chi phí nhiên liệu và làm nóng môi trường làm việc.

- Cách phòng tránh:

- Kiểm tra cách nhiệt định kỳ: Sử dụng camera nhiệt để phát hiện các điểm "nóng" bất thường.

- Sửa chữa hoặc thay thế: Nhanh chóng sửa chữa hoặc thay thế các lớp cách nhiệt bị hỏng.

- Cách nhiệt toàn bộ hệ thống: Đảm bảo tất cả các bề mặt nóng (bao gồm cả van và mặt bích) đều được cách nhiệt đúng tiêu chuẩn.

Hinh: Cách nhiet đường ống hơi

Hinh: Cách nhiet đường ống hơi

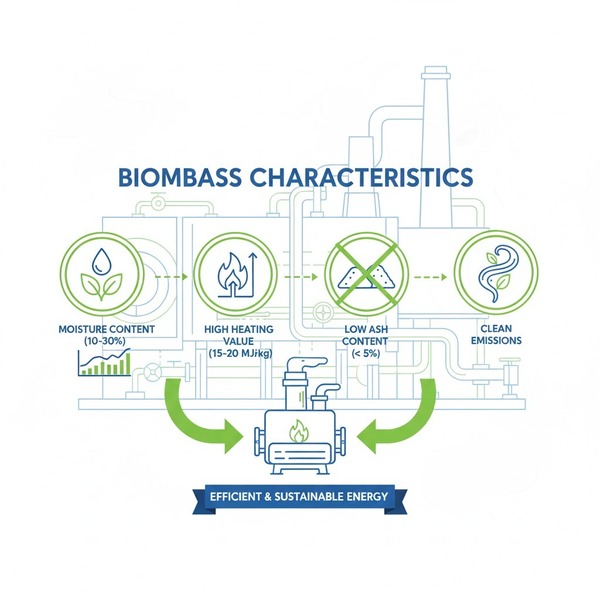

7. Buồng Đốt Không Tối Ưu (Poor Combustion)

- Mô tả lỗi: Quá trình đốt cháy nhiên liệu trong buồng đốt không diễn ra hoàn toàn, hoặc tỷ lệ không khí/nhiên liệu không đúng.

- Nguyên nhân:

- Cấp quá nhiều hoặc quá ít không khí: Gió thừa quá nhiều làm mất nhiệt qua khói thải. Gió quá ít gây cháy không hoàn toàn, tạo muội than, lãng phí nhiên liệu.

- Hệ thống đầu đốt/ghi lò bị bẩn, hỏng: Phân phối nhiên liệu hoặc không khí không đều.

- Chất lượng nhiên liệu kém: Độ ẩm cao, nhiệt trị thấp, kích thước không đồng đều.

- Hậu quả: Giảm hiệu suất lò hơi, tăng tiêu hao nhiên liệu, tăng phát thải khí độc hại (CO, bụi), muội than bám bẩn bề mặt truyền nhiệt.

- Cách phòng tránh:

- Kiểm soát tỷ lệ không khí thừa: Sử dụng thiết bị phân tích khí thải (O2 analyzer) để liên tục theo dõi và điều chỉnh tỷ lệ không khí/nhiên liệu về mức tối ưu.

- Bảo dưỡng đầu đốt/ghi lò định kỳ: Vệ sinh, kiểm tra và hiệu chỉnh.

- Đảm bảo chất lượng nhiên liệu đầu vào: Kiểm soát độ ẩm, kích thước nhiên liệu.

- Lắp đặt hệ thống điều khiển tự động: Giúp duy trì quá trình cháy ổn định.

>>> Xem thêm: Lò hơi đốt viên nén – thân thiện với môi trường, phù hợp sản xuất sạch.

8. Rò Rỉ Khói Lò (Flue Gas Leaks)

- Mô tả lỗi: Khói thải nóng bị rò rỉ ra khỏi đường ống khói hoặc các điểm nối, không đi qua các bề mặt thu hồi nhiệt.

- Nguyên nhân: Các mối nối không kín, gioăng bị hỏng, cửa thăm lò bị hở.

- Hậu quả: Mất nhiệt, giảm hiệu suất lò hơi, gây nóng môi trường xung quanh, nguy hiểm cho người vận hành do khí độc.

- Cách phòng tránh:

- Kiểm tra thường xuyên: Quan sát bằng mắt thường, sử dụng camera nhiệt để phát hiện rò rỉ.

- Bảo trì, sửa chữa ngay lập tức: Thay thế gioăng, siết chặt các mối nối.

9. Tắc Nghẽn Ống Khói Hoặc Bám Bẩn Bề Mặt Phía Lửa (Fouling in Flue Gas Path)

- Mô tả lỗi: Tro, bụi và muội than bám vào bề mặt truyền nhiệt phía lửa của ống lò, ống khói, economizer, air preheater.

- Nguyên nhân: Đốt cháy không hoàn toàn, nhiên liệu có hàm lượng tro cao, không vệ sinh định kỳ.

- Hậu quả: Giảm hiệu quả truyền nhiệt, tăng nhiệt độ khói thải, tăng áp suất ngược trong lò, giảm hiệu suất lò hơi, tăng tiêu hao nhiên liệu.

- Cách phòng tránh:

- Thổi bụi định kỳ: Sử dụng hệ thống thổi bụi tự động hoặc thủ công.

- Vệ sinh bề mặt truyền nhiệt thường xuyên: Đặc biệt là các bó ống economizer, air preheater.

- Tối ưu hóa quá trình đốt cháy: Giảm thiểu sự hình thành muội than.

10. Áp Suất Hơi Không Ổn Định (Unstable Steam Pressure)

- Mô tả lỗi: Áp suất hơi cung cấp cho sản xuất bị dao động lớn, không duy trì được mức yêu cầu.

- Nguyên nhân: Tải lò thay đổi đột ngột, hệ thống điều khiển không nhạy, quá trình đốt cháy không ổn định, hệ thống cấp nước không đều.

- Hậu quả: Ảnh hưởng đến chất lượng sản phẩm (ví dụ: sấy không đều trong ngành giấy, nhuộm không chuẩn trong dệt may), giảm năng suất, gây căng thẳng cho thiết bị.

- Cách phòng tránh:

- Hệ thống điều khiển tự động tiên tiến: Hệ thống PLC/SCADA với các thuật toán điều khiển PID để phản ứng nhanh và duy trì ổn định các thông số.

- Đảm bảo chất lượng nhiên liệu và cấp liệu ổn định.

- Cấp nước ổn định: Đảm bảo bơm cấp hoạt động hiệu quả và cảm biến mực nước chính xác.

- Lập kế hoạch tải lò: Cố gắng duy trì tải lò ổn định trong khả năng cho phép.

III. Các Biện Pháp Quản Lý Chung Để Phòng Tránh Lỗi Lò Hơi

Ngoài các biện pháp cụ thể cho từng lỗi, việc áp dụng các phương pháp quản lý tổng thể sẽ giúp phòng tránh lỗi hiệu quả hơn:

- Bảo trì phòng ngừa định kỳ (Preventive Maintenance): Lập lịch kiểm tra, vệ sinh, bảo dưỡng, thay thế linh kiện hao mòn theo khuyến nghị của nhà sản xuất.

- Kiểm định an toàn định kỳ: Thực hiện kiểm định kỹ thuật an toàn lò hơi theo quy định của pháp luật.

- Đào tạo và nâng cao năng lực nhân sự: Đảm bảo tất cả nhân viên vận hành và bảo trì đều được đào tạo bài bản, cập nhật kiến thức và kỹ năng. Xây dựng quy trình vận hành tiêu chuẩn (SOP).

- Lắp đặt hệ thống giám sát và cảnh báo tự động: Sử dụng cảm biến, đồng hồ đo và hệ thống điều khiển tự động để theo dõi liên tục các thông số quan trọng (mực nước, áp suất, nhiệt độ, chất lượng khí thải) và phát ra cảnh báo khi có bất thường.

- Phân tích sự cố (Root Cause Analysis): Khi có sự cố xảy ra, phải phân tích kỹ lưỡng nguyên nhân gốc rễ để đưa ra biện pháp khắc phục triệt để và phòng ngừa tái diễn.

- Hồ sơ lưu trữ đầy đủ: Ghi chép nhật ký vận hành, bảo trì, kết quả phân tích nước, giúp theo dõi tình trạng lò hơi và phát hiện sớm các xu hướng bất thường.

Kết Luận

Vận hành lò hơi an toàn, hiệu quả không chỉ là trách nhiệm mà còn là một khoản đầu tư mang lại lợi ích bền vững cho nhà máy sản xuất. Việc chủ động nhận diện và áp dụng các biện pháp phòng tránh các lỗi thường gặp khi vận hành lò hơi sẽ giúp doanh nghiệp:

- Đảm bảo an toàn tuyệt đối cho người và tài sản.

- Nâng cao hiệu suất lò hơi, tối ưu hóa việc sử dụng nhiên liệu và tiết kiệm chi phí vận hành lò hơi.

- Kéo dài tuổi thọ của thiết bị, giảm thiểu chi phí bảo trì và sửa chữa đột xuất.

- Duy trì hoạt động sản xuất liên tục và ổn định.

Hãy xem xét và áp dụng ngay những giải pháp đã được phân tích chi tiết trong bài viết này để đảm bảo hệ thống lò hơi của bạn luôn hoạt động trong tình trạng tốt nhất, góp phần vào sự phát triển bền vững của doanh nghiệp.

Nếu bạn cần tư vấn chuyên sâu về các giải pháp tối ưu vận hành lò hơi, bảo trì phòng ngừa hoặc nâng cấp hệ thống, đừng ngần ngại liên hệ với chúng tôi để nhận được sự hỗ trợ từ các chuyên gia hàng đầu.

CÔNG TY TNHH CƠ NHIỆT GREENBOILER

Văn phòng: số 51, đường số 6, P. Bình Hưng Hòa B, Q. Bình Tân, TP. HCM

Nhà máy chế tạo: tỉnh lộ 824, xã Mỹ Hạnh Nam, Đức Hòa, Long An

HP: 0943380388; 0908600507

Email: nghianguyenboiler@gmail.com; dungnguyenboiler@gmail.com

Website: www.greenboiler.vn; www.lohoixanh.vn

0943 380 388

0943 380 388 nghianguyenboiler@gmail.com

nghianguyenboiler@gmail.com