Giải Pháp Lò Hơi Tiết Kiệm Nhiên Liệu Tối Đa & Đạt Chuẩn Khí Thải: Hướng Đi Bền Vững Cho Doanh Nghiệp Xanh

GIẢI PHÁP LÒ HƠI TIẾT KIỆM NHIÊN LIỆU & ĐẠT CHUẨN KHÍ THẢI – CHÌA KHÓA GIÚP DOANH NGHIỆP PHÁT TRIỂN BỀN VỮNG

I. BỐI CẢNH VÀ THÁCH THỨC CỦA DOANH NGHIỆP SỬ DỤNG HỆ THỐNG LÒ HƠI

Trong nhiều ngành sản xuất công nghiệp – từ chế biến thực phẩm, gỗ, giấy, cao su, đến dệt nhuộm – lò hơi đóng vai trò then chốt trong việc cung cấp hơi nước cho các quy trình gia nhiệt, sấy, nấu, tiệt trùng... Tuy nhiên, cùng với vai trò đó, lò hơi cũng tiêu tốn một lượng nhiên liệu khổng lồ mỗi ngày và là nguồn phát sinh khí thải lớn như CO, CO2, bụi mịn, SOx, NOx, nếu không được kiểm soát tốt.

Trong bối cảnh:

- Giá nhiên liệu biến động thất thường (trấu tăng mạnh, than cám phụ thuộc nhập khẩu, củi khó kiểm soát chất lượng)

- Quy định khí thải ngày càng nghiêm ngặt theo QCVN 19:2024/BTNMT, Luật Bảo vệ Môi trường 2020

- Xu hướng ESG, phát triển bền vững trở thành tiêu chuẩn mới trong chuỗi cung ứng toàn cầu

...thì việc lựa chọn và tối ưu hệ thống lò hơi trở thành yếu tố sống còn đối với các doanh nghiệp sản xuất tại Việt Nam.

>>> Xem thêm: Lò dầu tải nhiệt – Giải pháp truyền nhiệt tiết kiệm năng lượng

Hình: GreenBoiler lắp đặt hệ thống lò hơi tại nhà máy sữa Nutifood

Hình: GreenBoiler lắp đặt hệ thống lò hơi tại nhà máy sữa Nutifood

II. CÁC VẤN ĐỀ DOANH NGHIỆP THƯỜNG GẶP KHI VẬN HÀNH LÒ HƠI TRUYỀN THỐNG

1. Hiệu suất đốt thấp, hao phí nhiên liệu lớn

Nhiều lò hơi truyền thống, đặc biệt loại đốt than hoặc củi thủ công, có hiệu suất chỉ từ 60–70%. Điều này khiến:

- Tăng 20–30% chi phí nhiên liệu

- Thời gian sinh hơi chậm, áp suất không ổn định

- Dễ xảy ra tình trạng cháy không hoàn toàn, tạo khí CO nguy hiểm

2. Khí thải vượt chuẩn, bị xử phạt hoặc đình chỉ

Hệ thống cũ, không có xử lý khí thải, thường xuyên vi phạm:

- Nồng độ CO > 300 ppm

- Bụi vượt quá 100 mg/Nm3

- Không có cảm biến hoặc báo cáo giám sát khí thải liên tục

Nhiều doanh nghiệp đã bị xử phạt từ 70–150 triệu đồng và buộc dừng hoạt động để cải tạo hệ thống

3. Thiếu tự động hóa, phụ thuộc nhân công

- Cấp nhiên liệu, nước, gió thủ công → khó kiểm soát

- Dễ xảy ra sự cố cháy nổ, quá áp do thao tác sai

- Khó đào tạo nhân sự thay thế

>>> Xem thêm: Đầu đốt lò hơi – Tối ưu hiệu suất đốt và tiết kiệm nhiên liệu

III. GIẢI PHÁP TOÀN DIỆN: LÒ HƠI TẦNG SÔI ĐỐT BIOMASS + HỆ THỐNG XỬ LÝ KHÍ THẢI + TỰ ĐỘNG HÓA

1. Cấu tạo và nguyên lý hoạt động của lò hơi tầng sôi

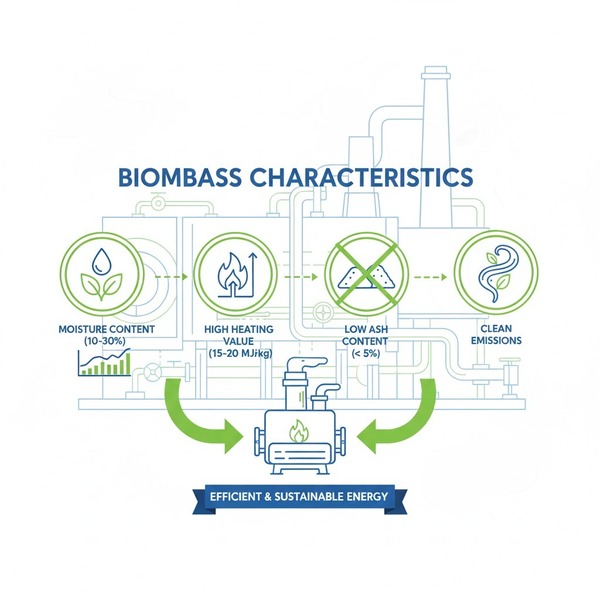

Lò hơi tầng sôi tạo lớp cháy "sôi" bằng cách cấp gió mạnh từ dưới đáy ghi. Nhiên liệu (trấu, mùn cưa, than cám, củi vụn) được cuộn đều trong dòng khí nóng, giúp:

- Cháy triệt để hơn → hiệu suất đạt 80–85%

- Giảm lượng than chưa cháy (LOI < 5%)

- Nhiệt phân đều → áp suất ổn định, tuổi thọ ống tăng

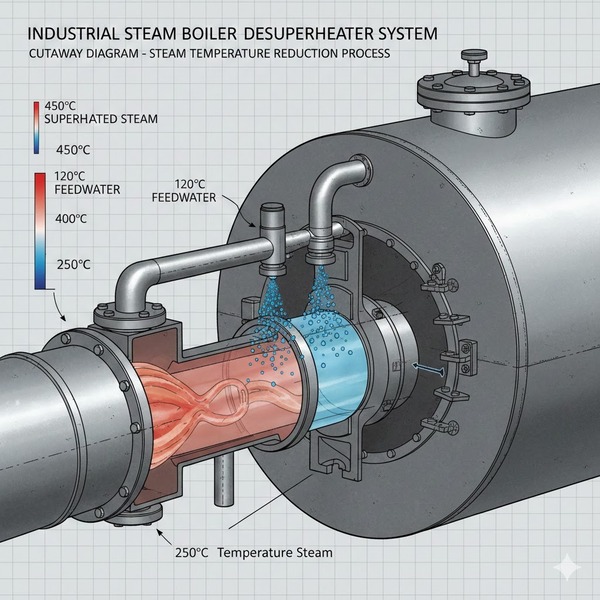

2. Giải pháp xử lý khí thải đạt chuẩn QCVN

Tùy quy mô hệ thống và tính chất nhiên liệu, có thể lắp đặt:

- Cyclone đa cấp: xử lý bụi thô, bảo vệ thiết bị sau

- Lọc túi vải (Bag Filter): thu bụi mịn PM2.5, PM10

- Lọc tĩnh điện (ESP): hiệu quả cao với công suất lớn

- Tháp hấp thụ SOx/NOx: dùng NaOH hoặc nước vôi loãng

- Cảm biến khí CO – O2 – nhiệt độ – lưu lượng: giám sát liên tục, kết nối phần mềm SCADA

Kết quả đo thực tế: Nồng độ CO thường duy trì < 150 ppm, bụi < 50 mg/Nm3 nếu vận hành đúng kỹ thuật.

Hình: Lắp đặt bổ sung hệ thống lọc bụi túi và và Cyclone đa cấp

Hình: Lắp đặt bổ sung hệ thống lọc bụi túi và và Cyclone đa cấp

3. Hệ thống điều khiển tự động hóa PLC + HMI + SCADA

Tự động hóa cho phép:

- Cấp nhiên liệu chính xác theo tải hơi

- Điều chỉnh quạt gió theo lượng oxy dư

- Cảnh báo khi nhiệt độ bất thường, áp suất cao

- Ghi dữ liệu vận hành → phân tích hiệu suất

SCADA cho phép truy cập từ xa, hỗ trợ vận hành linh hoạt và minh bạch với cơ quan môi trường.

IV. PHÂN TÍCH KINH TẾ: CHI PHÍ VẬN HÀNH – SUẤT ĐẦU TƯ – TỶ SUẤT HOÀN VỐN

1. So sánh chi phí nhiên liệu và hiệu suất

|

Nhiên liệu |

Giá trung bình (VNĐ/kg) |

Nhiệt trị (kcal/kg) |

Hiệu suất lò truyền thống |

Hiệu suất tầng sôi |

Chi phí hơi (VNĐ/kg hơi) |

|

Than cám |

2.500 |

5.000 |

65% |

82% |

~950 – 1.100 |

|

Trấu nghiền |

1.600 |

3.800 |

60% |

80% |

~800 – 900 |

|

Mùn cưa |

1.800 |

4.200 |

62% |

82% |

~780 – 850 |

|

Dầu DO |

22.000 |

10.000 |

90% |

– |

~1.800 – 2.000 |

2. Chi phí đầu tư ban đầu và thời gian hoàn vốn

- Lò hơi tầng sôi 5 tấn/h: 1.8 – 2.2 tỷ (tùy mức độ tự động hóa)

- Hệ thống xử lý khí thải: 350 – 600 triệu

- SCADA giám sát: 150 – 250 triệu

- Tổng đầu tư: ~2.5 – 3.0 tỷ

- Thời gian hoàn vốn: 12 – 18 tháng (nhờ tiết kiệm nhiên liệu + tránh phạt môi trường)

3. Lợi ích lâu dài

- Tiết kiệm hàng trăm triệu mỗi năm chi phí nhiên liệu

- Tăng uy tín khi kiểm tra môi trường, đạt chuẩn ISO 14001

- Thu hút khách hàng nước ngoài khi công bố minh bạch ESG

V. DOANH NGHIỆP XANH – ĐÒI HỎI TỪ THỊ TRƯỜNG & CHUỖI CUNG ỨNG

Xu hướng toàn cầu đang thúc đẩy doanh nghiệp hướng đến phát thải thấp, tiết kiệm năng lượng, an toàn lao động. Những hệ thống lò hơi sạch sẽ giúp bạn:

- Được đánh giá cao hơn khi tham gia chuỗi cung ứng của các công ty đa quốc gia

- Được ưu tiên vay vốn, giảm lãi suất từ các ngân hàng quan tâm ESG

- Gia tăng giá trị thương hiệu qua các báo cáo phát triển bền vững

- Tăng năng suất – giảm rủi ro vận hành dài hạn

VI. GREENBOILER – ĐỐI TÁC ĐỒNG HÀNH CHUYỂN ĐỔI LÒ HƠI XANH

GREENBOILER là đơn vị hàng đầu trong thiết kế, sản xuất và lắp đặt các hệ thống lò hơi công nghiệp thân thiện môi trường. Chúng tôi cung cấp giải pháp toàn diện:

- Lò hơi tầng sôi, ghi xích, ghi tĩnh từ 2 – 30 tấn/h

- Thiết kế & thi công hệ thống xử lý khí thải đạt QCVN 19

- Tích hợp hệ thống SCADA giám sát khí CO – bụi – O2

- Bảo trì, tối ưu hoá buồng đốt định kỳ

- Đào tạo vận hành, chuyển giao công nghệ

>>> Xem thêm: Sửa chữa lò hơi định kỳ giúp duy trì hiệu suất ổn định

VII. KẾT LUẬN

Lò hơi tiết kiệm nhiên liệu và đạt chuẩn khí thải không chỉ là giải pháp kỹ thuật, mà còn là lựa chọn chiến lược cho các doanh nghiệp hướng đến phát triển bền vững, giảm chi phí, nâng cao uy tín và tuân thủ pháp luật.

Đừng chờ đến khi bị kiểm tra môi trường mới nghĩ đến cải tạo hệ thống. Hãy chủ động chuyển đổi lò hơi ngay từ hôm nay!

0943 380 388

0943 380 388 nghianguyenboiler@gmail.com

nghianguyenboiler@gmail.com